14.2.1. Лабораторни и стендови тестове

- стендове или ролкови тестови станции за изследване на вибрациите на автомобилите с цел определяне на типа и параметрите на пружините и виброгасителите и оценка на здравината на купето на автомобила. По-модерните стендове и ролкови станции са оборудвани със специални устройства, които могат да се използват за управление на процесите на възбуждане на равнинни и пространствени колебания на автомобила по предварително зададена програма. Такива подвижни станции включват например гара Vitrina-Seine (Франция) и гара Arsenal във Виена (Австрия) с хладилници;

- стендове за изпитване на буксово и централно ресорно окачване, за изпитване и запис на характеристики, параметри на триене и хидравлични виброгасители на автомобили;

- стендове за изпитване на отделни възли, елементи от автомобилни части или умалени модели на автомобили с цел определяне на закона за разпределение на напрежението в частите и възлите на автомобила или характеристиките и параметрите на автомобила;

- стендове и стендове за изпитване на ударни съоръжения и измерване на характеристиките им (ход, енергоемкост, максимална сила на пълно натиск, индекс на заглушаване, издръжливост и здравина, мощностна диаграма и др.);

- пилоти за изпитване на компоненти и части на вагони за повтарящи се ударни натоварвания за оценка както на издръжливостта, така и на издръжливостта от действието на експлоатационни ударни натоварвания, например при маневриране на разпределителни гари;

- стендове-хълмове за изпитване на пълномащабни автомобили за удар за изясняване на конструктивните схеми за натоварване на елементите на автомобила по време на тяхното динамично взаимодействие в надлъжната хоризонтална равнина и тестване на дизайна и характеристиките на автоматичните тягови съоръжения;

- стенд за изпитване на натурни автомобили за надлъжни опънни и натискови сили;

- мобилна динамикавагон-стенд (експериментален вагон) с променливи маси на вагона, инерционни моменти, позиции на центъра на масата на вагона, както и с талиги, в които могат да се монтират различни видове виброгасители и комплекти пружини с различни характеристики.

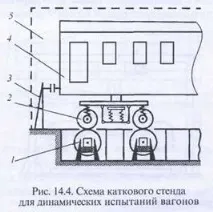

Стендът за изпитване на ролка (фиг. 14.4) обикновено се намира в отделно разположено и специално оборудвано помещение 5 с железопътна линия и е оборудвано с масивна виброустойчива основа и мощно задвижване под формата на колело-моторни блокове 1 (ротатори), върху които е монтирана изпитваната кола 4, която е свързана към стелажа 3 на стенда чрез автоматичен съединител.

Технологията за изпитване на вагона се състои в това, че в зависимост от целта на изпитване на вагона, подвижният стенд възпроизвежда определени смущаващи ефекти върху вагона и измерва необходимите параметри и показатели с помощта на измервателни уреди, монтирани на вагона на определени места и свързани чрез електрически кабели към записващо и записващо оборудване (усилватели, магнетофони, осцилоскопи, компютри с цифров преобразувател), разположени в отделна стационарна стая.

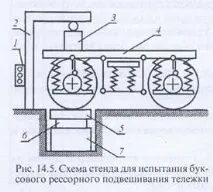

Стойте заизпитване на пружинното окачване на буксовата кутия на пътническа талига (фиг. 14.5) има рамка 1, върху която са поставени контролен панел 2 и фиксиращо устройство 3 на талигата 4. измервателно устройство 6 на силовата диаграма "натоварване - деформация", което определя твърдостта на пружините и относителната сила на триене на амортизатора на вибрациите на фрикционния клин в пружинното окачване на буксовата кутия на пътническата талига от типа KV-TsNII като съотношението на силата на триене по време на натоварване или разтоварване на комплекта пружини към вертикалното натоварване, действащо върху комплекта пружини.

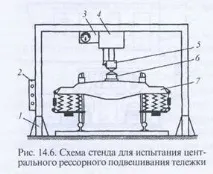

За по-пълна оценка на работата на амортизатора на вибрациите на фрикционния клин за товарни талиги от модели 18-100 и 18-101 се използва стенд (фиг. 14.7) с шейна 7, в която е поставен пружинен комплект 2 с гасител на вибрации на фрикционен клин, шейна 1 осигурява принудителни напречни движения на фрикционните клинове на амортизатора на вибрации с амплитуди от 2–10 mm и честота 1–50 Hz. Процесът на кръстосано движение на фрикционния клин, т.е. едновременното му движение във вертикална и напречна хоризонтална посока се изследва със свободни вибрации на масата 3, симулираща масата на купето на автомобила с честота 2-2,5 Hz. Имитацията на удара на железопътната линия се извършва с помощта на ролката 4 и тласкача 5. Стрелките на фиг. 14.7 показва напречното движение на фрикционния клин на амортизатора на вибрациите.

Силата на триене на виброгасителя във вертикална посока, в зависимост отчестотата на вертикалните премествания на фрикционния клин се определя от декремента на свободните трептения на системата.

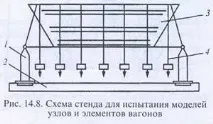

Когато се проектират нови дизайни на автомобили, става необходимо да се определи законът за разпределение на напрежението емпирично, когато все още не е налична пълна конструкция на автомобила. В този случай тестовете се извършват в лабораторията на стендове, като се използват намалени модели на дизайна на автомобила като цяло и неговите отделни компоненти и елементи, направени по теорията на подобието. Тестването на модели може значително да намали разходите за проектиране на нови дизайни на автомобили и да намали времето за създаване на прототип на автомобил с нов дизайн. Като пример, на фиг. 14.8 показва стенд за тестване на модели на автомобилни елементи. На рамата 1 са монтирани подвижни опори 2, върху които е монтиран плосък или пространствен модел на изпитвания елемент на автомобила 3 с различни дължини и височини. Силовото натоварване на модела се извършва по различни начини, в зависимост от силовото натоварване, приложено към модела на автомобилния елемент. Под действието само на вертикално статично натоварване обикновено се използват специални измервателни тежести 4 с определена маса, симулиращи статично натоварване. При изпитване на модел автомобилен елемент за натоварване от надлъжни сили на опън или натиск се използват специални хидравлични преси.

Изпитванията за якост и стабилност на елементите на металната обшивка на купето на автомобила се извършват на стенд (фиг. 14.9), състоящ се от основа U, свързана със специална рамка 2, която имитира условията за фиксиране на обшивката 3 върху тялото на автомобила. Натоварването върху тестваната облицовка на каросерията на автомобила се създава от хидравлични цилиндри 4.

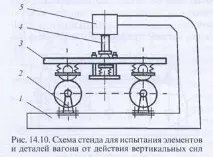

Носещата рамка 1 на стойката (фиг. 14.10) е монтирана на мощеноснова и има подвижни опори 2 за монтиране върху тях на изпитваната количка 3, която се натоварва чрез измервателното устройство 4 за измерване на вертикалното натоварване, приложено върху количката, с помощта на пневматично, хидравлично или електрическо товарно устройство. Подобни стендове се използват и за изследване на якостта на отделни автомобилни части с помощта на тензодатчици (сензори за съпротивление на тел) за определяне на напрежението в частите.

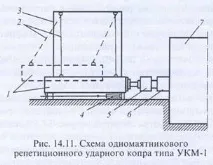

При изследване на динамичната якост на отделни възли и части на автомобила при многократни повторни удари се използват махални противоударни инсталации с едно и две махала.

Едномахалов репетиционен пилот от типа УКМ-1, разработен във ВНИИЖТ и монтиран на експериментален пръстен на станция Щербинка на Московската железница. и т.н., се състои от махало 1 (фиг. 14.11) с тегло 8,0 тона, окачено на пръти 2 към твърда рамка 3; пневматичен тласкач 4 за възбуждане на трептения на махалото 7; рамка 6, вградена в стоманобетонна опора 7 за монтиране на тестваната единица 5.

Големината на енергията на удара или скоростта на удара на махалото се контролира чрез промяна на налягането на въздуха в цилиндъра на пневматичния тласкач 4, под въздействието на което махалото 1 се движи по прътите 2 от долно положение до крайно горно положение, от което махалото се връща в долно положение под действието на своята гравитация при липса на сгъстен въздух в цилиндъра на тласкача, докато махалото се удря в тестван възел. След това всичко се повтаря отначало. Силата на удара на махалото достига 50-250 тона сила, а честотата на ударите е 50 удара в минута.

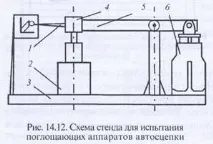

За тестване, пускане и записване на силовата диаграма "сила-деформация" на тяговата предавка на автоматичния съединител се използва специален стенд (фиг. 14.12), състоящ сеот рамка 7, пневматичен или хидравличен цилиндър 2, устройство за измерване на сила 5, записващо устройство 4, лостова система 5, свързана към изпитваното устройство b и към цилиндъра 2.

В процеса на тестване на влекача на този стенд действително получените на стенда диаграми „сила-деформация“ се сравняват със стандартните проектни диаграми за максимална сила, развивана от устройството, погълната енергия, под формата на диаграма на енергийния интензитет.

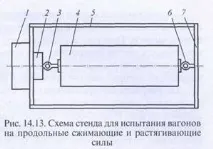

За тестване на пълномащабни автомобили за надлъжни сили на опън и натиск се използва специална хидравлична пейка (фиг. 14.13), състояща се от хидравлична рамка 1, която доставя работната течност (масло) към силовия хидравличен цилиндър 2, който взаимодейства с автоматичния съединител 3 на тестваната кола 4; носеща правоъгълна рамка 5 с ограничители 6 на напречната греда 7, която може да се движи по дължината на щанда със стъпка от 2,0 m, за да монтира коли с различна дължина на щанда.

Налягането в хидравличния цилиндър от 2 до 50 MPa се създава от горивна помпа, задвижвана от електродвигател. Хидравличната станция осигурява плавно увеличаване и намаляване на налягането на маслото и неговото постоянство по време на теста. Електронната измервателна система, монтирана на стенд-преса, осигурява едновременен запис на показанията на голям брой тензодатчици, с помощта на които едновременно се определят напреженията в 200 точки на автомобила. Максималната надлъжна сила, получена върху лежанката, е 4000 kN.

Този стенд разполага и с пневматично устройство за изпитване на каросерията на автомобила за вертикално статично натоварване до 3000 kN. Такава щанд-преса, проектирана под ръководството на O.G. Бойчевски, работи дълго време заЕкспериментален пръстен VNIIZhT на станция Щербинка.

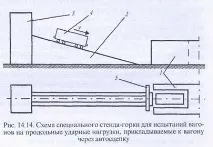

За тестване на автомобили за надлъжни ударни натоварвания, за да се оцени неговото състояние на напрежение, проверете здравината и стабилността на автомобила и неговите компоненти при удар на автоматичен съединител с дадена стойност на надлъжна сила или скорост на удара, се използва стойка (фиг. 14.14), която има релсов път 2 с наклон на спускане 50, мощна U-образна спирка 1 с тегло 5500 тона, машинно отделение 3.

За изпитване на силите на опън има траверса 5, твърдо закрепена към тестваната кола 4. Колата се повдига нагоре по хълма след удар в упор с лебедка, монтирана в машинното отделение 3. Мощността на електродвигателя на лебедката е 125 kW, максималната теглителна сила е 140 kN. Времето на един тестов цикъл при скорост на сблъсък от 25,2 км/ч е 2 минути за тегло на тестваните автомобили до 132 тона и 3,5 минути за тегло на тестваните автомобили от 132 до 264 тона.