Медно газово заваряване

Извършва се предимно с кислородно-ацетиленов пламък. Заместители на ацетилена (смес от пропан-бутан и др.) Препоръчително е да се използват при заваряване на мед и месинг с малка дебелина. Високата топлопроводимост на медта прави възможно използването на пламък с висока мощност, около 2 пъти мощността за заваряване на мека стомана. За метал с малка дебелина (до 3-4 mm) мощността на пламъка се избира при скорост 150-175 l / h ацетилен на 1 mm дебелина, а за дебелини до 8-10 mm мощността на пламъка се увеличава до 175-225 l / h на 1 mm дебелина. За големи дебелини се препоръчва използването на две или дори три горелки, а заваряването може да се извърши с една горелка, докато другите са предназначени за отопление. Заваряването трябва да се извършва само в един слой при максимална скорост, за да се избегне растеж на зърна и образуване на пори. При използване на две горелки разходът на ацетилен за нагряване е 150-200 l / h на 1 mm дебелина, а за заваръчната горелка 100 l / h на 1 mm дебелина. Медта и бронзът се заваряват с нормален пламък (β= 1,0 ÷ 1,1). За да се намали загубата на цинк, β = 1,2 ÷ 1,4 се приема за месинг (окислителният пламък свързва водорода в H 2 O, като по този начин намалява разтварянето на водород в течния метал, което от своя страна води до намаляване на интензивността на изпаряване на цинка). Разход на горим газ, заместител на ацетилена (υr) - определя се от уравнението

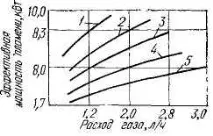

където е коефициентът на заместване на ацетилена, (υ3 и υa са разходите за ацетилен и заместител на ацетилена, l/h, определени от графиките). При използване на заместителни газове консумацията на кислород се увеличава значително (например при смес от пропан-бутан β може да достигне 3,5).

Ориз. 1. Зависимост на ефективната мощност на пламъка от разхода на ацетилен и горими газове-заместители: 1-пропан-бутан (β=3,5); 2 - ацетилен (β=1,15); 3 - метан (β=1,15); 4 -коксов газ (β=0,8); 5 - водород (β=0,4).

Използването на добавки от обикновена медна тел при газово заваряване на мед не дава положителни резултати: шевовете, особено върху дебел метал, се оказват порести, склонни към напукване. Продуктите от горенето на ацетилена не осигуряват пълна изолация на заваръчната вана от атмосферата и заваръчният шев е обогатен с разтворен меден оксид. Следователно заваръчната вана трябва да бъде деоксидирана. Дезоксидирането по време на газово заваряване на мед се постига по два начина: въвеждането на дезоксиданти в пълнежния метал и използването на потоци, които разтварят медния оксид. За заваряване на мед с дебелина до 10 mm се препоръчва използването на медна тел за пълнене, съдържаща до 0,2% P, а за по-дебела мед допълнително 0,15-0,30% Si. Излишъкът от дезоксиданти в заваръчния метал е нежелан, тъй като голямото количество фосфор и силиций води до намаляване на важните свойства на медта: топлопроводимост и електрическа проводимост.

Процесът на дезоксидация на заваръчния метал при въвеждане на фосфор в заваръчната вана протича според реакцията

Въведеният фосфор повишава течливостта на медта и това улеснява изплуването на примеси и шлака на повърхността на ваната.

Наред с правилното използване на термичния режим на заваряване на мед, изборът на размера на добавката също е много важен. В зависимост от дебелината на заварения метал се вземат следните диаметри на пълнежа: