Модулът е посочен при работа с червячна фреза § 7 инструмент за фрезоване на цилиндрични зъбни колела

* Модулът е посочен при работа с котлони.

§ 7. Инструмент за фрезоване на цилиндрични зъбни колела

За фрезоване на цилиндрични зъбни колела се използват дискови ^ пръстови и червячни фрези. Дискови модулни фрези и пръстови модули-^

фрезите се използват главно в тежкото машиностроене за рязане на големи зъбни колела. Профилът на зъбите на тези ножове повтаря профила на кухината на режещото колело. Тъй като зъбните колела от един и същ модул с различен брой зъби имат различна кривина на еволвента на зъба, теоретично кухината на прецизно зъбно колело трябва да бъде оформена от фреза с определен профил. Почти един модулен фреза реже зъбни колела в определен диапазон от номера на зъбите, който се определя от допустимата грешка на профила на зъбите. Модулните дискови фрези (rns. 18) се произвеждат в комплект от 8, 15 и 26 бр. Комплект от осем фрези се нарича основен.

В табл. 11 показва броя на зъбите на колелото, нарязани от фреза от определен брой набор от фрези.

Размерите на дисковите модулни фрези от основния комплект са дадени в табл. 12.

Пример за символ на фреза от 6-ти номер с модул 4 mm:фреза t 4U. № 6 GOST 10996-64.

18. Дискова модулна фреза

Профилът на фрезите за довършителни пръсти (фиг. 19) напълно съвпада с профила на зъбната кухина на нарязаното цилиндрично зъбно колело и се различава донякъде от профила на зъбната кухина на спираловидното зъбно колело. Фрезите за грапави пръсти са оборудвани с канали за чупене на стружки. Основните размери на пръстовите модулни фрези са дадени в таблица. 13.

11. Брой зъби, нарязани с дискови модулни фрези

15 . 11,5 15,5 . 12 16.5 . 13

18 . 14,5 20 .45.5

21.5. 17 23 . 18 24.5 . . . 19.5

Фрезата за червячно зъбно колело е червяк с режещи ръбове, оформени върху спиралната повърхност (фиг. 20). Широко разпространени са червячните фрези с праволинеен профил на зъбите в нормално на намотката сечение. Тези фрези са основният тип инструмент, използван за фрезоване на цилиндрични зъбни колела.

Червячните фрези се различават по вида на обработката и точността, броя на пусканията, посоката на спиралата на зъбите и местоположението на шпонковите канали.

Според вида на обработката и точността червячните фрези се разделят на груби, довършителни и прецизни. Грубите фрези се изработват с предни ъгли на режещите зъби и дебелина на зъба, по-малка от тази на довършителния фреза, и размер на резерва за довършително рязане на зъбното колело. Точността на грубите ножове е по-ниска от тази на крайните ножове. Прецизните котлони са сред най-прецизните

“ти тип инструмент и се отличават с увеличен диаметър в сравнение с други видове фрези, което води до повишаване на точността на профила на зъбите на режещото колело.

По посока на спиралата на зъбите котлоните се делят на десни и леви. Левичарите са специален инструмент.

Жлебовете за стружките на фрезите са направени спирални и успоредни на оста на фрезата. Шпонковите канали на фрезите са разположени надлъжно в отвора или в краищата. Крайният шпонков канал се използва в случаите, когатоНеобходимо е да се увеличи твърдостта на фрезата с малък диаметър с голям модул.

Фрезите за котлони се произвеждат в три типа: типI—твърди прецизни ТипII—твърди с общо предназначение; типIII- сглобяеми с общо предназначение.

За червячните фрези са установени класове на точностAAA, AA, A, B и C.КласAAAе най-високият.

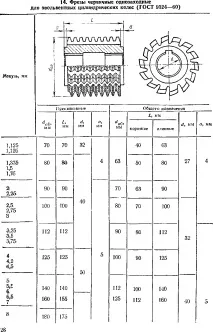

Основните размери на червячните фрези са дадени в таблица '14. Пример за символ на десен фреза с модул 6 mm, дължина 112 mm, тип II, клас на точностA: десен червячен фреза 6X.112 A - // GOST 9324 - 60.

§ 8. Основните части и настройка на полуавтоматичното устройство за производство на зъбни колела 53A13

Полуавтомат за производство на зъбофрези 53A13 е предназначен за рязане на зъби на цилиндрични и цилиндрични зъбни колела в едросерийно и масово производство. Полуавтоматът (фиг. 21) се състои от рамка1,по правоъгълните водачи, на които се движи стелажът3.От дясната страна на рамката са фиксирани маса с шпиндел на продукта и заден стелаж11с контраопора. От лявата крайна страна на рамката са механизмите на разделителната китара и радиалното подаване. Електрически шкаф4с контролен панел5.Стелажът3носи главния задвижващ механизъм със сменяеми ролки и механизма за надлъжно подаване с електродвигател9.Каретка с фрезова опора8.Движенията на отделните механизми при настройката на полуавтоматичното устройство се извършват ръчно с дръжки и от контролния панел с бутони. Чрез въртене на ролката2, стойката3се премества, за да зададе централното разстояние междуфреза и детайл. Завъртането на опората под ъгъл се извършва чрез завъртане на ролката6.Чрез въртене на ролката10плъзгачът на опората се премества по оста на фрезовия шпиндел, за да постави фрезата в желаната начална позиция. От бутоните на контролния панел се извършва инсталационното движение на каретката с шублера по оста на детайла, движението на противоположната опора на задната стойка и периодичното движение на плъзгача на шублера за пускане в действие на нови секции на червячния фреза Движението на каретката с шублера е ограничено от ограничители 7.

* В справочника за кинематичните диаграми на машините, за по-лесна настройка, не са посочени номерата на връзките на кинематичните вериги, а техните кинематични параметри: броят на зъбите за колелата, съотношението на броя на червячните пускове към броя на зъбите на колелото за червячните предавки (например 1/60), диаметрите на шайбите

Кинематичната схема на полуавтоматичното устройство (фиг. 22) се състои от следните основни кинематични вериги *: главно движение, разделяне, диференциал и подаване, които се регулират от сменяеми шайби и сменяеми зъбни колела.

Веригата на основното движение свързва въртенето на инструментаивъртенето на главния двигател(Ml)с мощност от 7,5 “W. Задаването на цената се извършва от сменяеми ролкиD\aZ)2. Формула за изчисляване на корекцията:

за ремъчни задвижвания, стъпка на резба и брой навивки за водещи винтове (напр. ilOXl). Означени са крайните връзки: Zag - детайл, Iy - инструмент; M, Ml, M2. . . - електродвигатели (до тях са стойностите на скоростта и мощността им на въртене); GM - хидравличен мотор.

Скоростта на инструмента се настройва според необходимата скорост на рязане. Включени резервни ролкиполуавтоматично оборудване, което ви позволява да зададете осем различни честоти на въртене на ножа от 118 до 530 об / мин. На фиг. 23 показва графика на скоростта на ножа спрямо диаметъра на ножа и избраната скорост на рязане.

Диаметри на макарите, mm

Честота на въртене на ножа, r/min

Кинематичната разделителна верига свързва въртенето на инструмента(In)и детайла(Zag).За един оборот на еднорезбова машина масата с детайла се завърта под ъгъл, съответстващ на един зъб на режещото колело (1/r). Формулата за изчисление за настройка на дивизионна китара е:

къдетоК— въвеждане на червячна фреза; 2 - брой изрязани зъби;a, b, c,dса броят на зъбите на сменяемите зъбни колела.

Разделителната китара се намира в левия край на леглото и се състои от два чифта зъбни колела. Двойкатаa-bима постоянен сбор от зъби(a ++6=96), двойката c -dтрябва да има сбор от зъби, равен или по-голям от 84(c +d^y). . . 120 е дадено в ръководството за експлоатация на полуавтоматичното устройство.

Кинематичната верига на диференциала е включена в работата на режещите зъбни колела и свързва въртенето на детайла(Zag)с вертикалния захранващ винт (10X ') - Когато ножът се премести с количество

ход на спиралата на зъба на детайлаPz—:—7,— масата с детайла прави

едно допълнително завъртане по посока на въртене на масата или срещу нея. Формула за изчисление за диференциална настройка на китара:

където P е ъгълът на наклона на зъба на режещото колело; /gei - нормален модул на колелото;К— резец; abbitsdx—брой зъби на сменяеми колела.

Поради голямото разнообразие от ъглинаклонът на зъбите на режещото колело, таблицата с диференциални настройки на китара не е дадена в ръководствата за работа на полуавтоматични машини. Във всеки конкретен случай предавателното отношение се изчислява с точност до седмия знак след десетичната запетая, според коетовспециални таблици [9] се намира набор от взаимозаменяеми предавки. След това избраните зъбни колела се проверяват за сцепление. За полуавтоматичното устройство 53A13 условията на адхезия са както следва: Ci +di^ 88;at+b\ + cx+d\^ 180.

Кинематичната верига за подаване свързва въртенето на двигателя за подаване(M2)с движението на каретката на фрезовия шублер от водещия винт (10X1) - Формула за настройка на подаващата китара

На полуавтоматично устройство се осигурява работно подаване в рамките на 2,5 .. . . . . 120 mm/min и бързо движение на инструмента при постоянна скорост от 930 mm/min.

Обикновено при фрезоване надлъжното подаване се задава в mm за един оборот на продукта. За да конвертирате s (mm/rev) в set s (mm/min), използвайте формулата

къдетоKе ходът на ножа; fr - честота на въртене на фрезата;rе броят на изрязаните зъби.

Пример. Необходимо е да се нареже зъбно колело с брой зъбиz= 33 с двуходова фреза(K =2), честота на въртене на фрезата fr = 236 rpm, необходимо надлъжно подаване s = 2,8 mm/rev. В този случай зададеното надлъжно подаване ще бъде