Надеждност на елементите на тръбопроводните системи на ТЕЦ

E.R. Мамедов, Изследователски център за енергийни проблеми, Казански научен център на Руската академия на науките, Казан, Република Татарстан

Основното изискване към енергийното оборудване и тръбопроводите на ТЕЦ, като част от него, е надеждността на тяхната работа. Повреда във всяка част на тръбопровода може да доведе до значително прекъсване на захранването или до пълно спиране на енергийното оборудване. Следователно информацията за причините за развитието на дефекти в тръбопроводите и техните елементи, методите за определянето им, времето за безопасна работа и отхвърлянето на части от тръбопровода е важна и уместна.

Конструктивни характеристики на тръбни завои

Един от най-важните елементи на тръбопроводните системи на топлоенергийното оборудване по отношение на надеждността са тръбните колена.

Всички тръбни завои на нагревателна повърхност и по-голямата част от тръбопроводните завои се правят чрез огъване на прави тръби на специални машини за огъване на тръби. Ако мощността на машината за огъване на тръби позволява, тогава огъването на парните тръби се извършва в студено състояние, т.к. по време на горещо огъване са възможни неблагоприятни промени в структурата на метала и в резултат на това намаляване на неговата устойчивост на топлина. Освен това при нагряване за огъване е необходимо точно да се поддържа температурата по дължината и периметъра на тръбите, а пещното оборудване на котелните инсталации не винаги осигурява необходимата точност на нагряване.

В процеса на пластична деформация при стайна температура настъпва втвърдяване, стоманата се закалява. Поради неравномерна пластична деформация в частите възникват остатъчни напрежения, които могат да се добавят към напрежението от външни натоварвания по време на работа и да доведат до намаляване на производителността на детайла. Студено обработеният метал се характеризира с намалена устойчивост на корозия. За премахване на втвърдяванетослед студено огъване и отстраняване на остатъчните напрежения, тръбите се подлагат на термична обработка (високо темпериране).

Тръби с голям диаметър със значителна дебелина на стената се огъват на машини в горещо състояние, обикновено при 950-980 ° C. При тази температура структурата на въглеродна или перлитна нисколегирана стомана се трансформира в аустенит. При огъване се получава пластична деформация на метала - от външната страна на завоя металът се разтяга, а от вътрешната се компресира. Колкото по-малък е радиусът на огъване, толкова по-голяма е деформацията. След горещо огъване, за подобряване на структурата на конструкционния метал, се извършва пълна термична обработка - нормализиране с отвръщане.

Технологичните операции, използвани при производството на завои, въвеждат важна характеристика в тяхната геометрия - овалност. Овалността е един от определящите показатели за експлоатационната надеждност на завоите на тръбопровода и нагревателните повърхности на котела. Допустимата стойност на овалността, в зависимост от геометрията на завоя и условията на работа, е в диапазона от 5 до 10%.

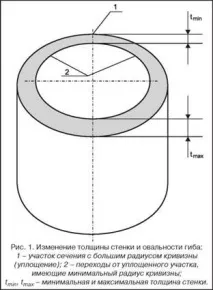

В процеса на огъване на тръби на нагревателни повърхности и тръбопроводи също се получава изтъняване на стената на тръбата. На фиг. 1 показва диаграма на формата на напречното сечение на завоя. Отвън завоят има участък с голям радиус на кривина (сплескване). В случай на недостатъчна дългосрочна пластичност на метала по време на работа, на това място могат да се образуват надлъжни пукнатини по външната повърхност, т.к. сплеснатият участък ще се издуе и върху външната повърхност (точка 1 на фиг. 1) ще има максимални допълнителни напрежения на опън.

Друга опасна точка на огъване са преходите от сплескания участък, които имат минимален радиус на кривина. В тези места максималната допълнителна якост на опънвъзникват напрежения върху вътрешната повърхност (точка 2 на фиг. 1).

При огъване на места, където започва деформация на детайла, е възможно образуването на гофри. Височината на гофрите, образувани по време на огъване по вътрешния контур на завоя, както и овалността, се регулират от стандарта [1].

Влияние на условията на работа

По време на работа елементите на тръбопровода са под постоянно натоварване: от налягането на течащата среда; от масата на метални тръби, фитинги, течаща среда, топлоизолация; от натоварвания на топлинно удължение; от вибрационни натоварвания. При завои възникват допълнителни напрежения от огъване и усукване на трасето на тръбопровода или нагревателната повърхност, причинени от тегловни натоварвания и напрежения. Освен това могат да възникнат периодични натоварвания в материалите на частите на тръбопровода: от неравномерното им нагряване; от прищипване на подвижни опори; от прекомерно триене в подвижните опори на тръбопроводите.

Силата на тръбопровода е способността му да издържа на изброените натоварвания. Зависи от здравината на частите, които изграждат тръбопровода. Важен фактор са и условията за фиксиране на тръбопровода в пространството.

Структурният метал на тръбопроводните елементи работи в различни, а в някои случаи и доста трудни условия. Работната температура на парата може да достигне 565 ° C, налягането - 25,5 MPa. Дългосрочната експлоатация на тръбопроводи с температура на околната среда над 450 °C предопределя развитието на пълзене. Най-интензивният процес на пълзене на паропровода се случва на завои, така че тук той е един от основните увреждащи фактори. В резултат на развитието на пълзене диаметърът се увеличава и дебелината на стените на тръбата намалява. Част, която е работила известно време при условия на пълзене, се разрушава многократно по време на пластична деформация.по-малко, отколкото при краткотрайно претоварване при същата температура [2].

По време на работа на тръбопровода за пара с температура на парата над 450 ° C се получава окисляване на метала по вътрешните стени на тръбата. С течение на времето дебелината на стените на тръбата намалява, в резултат на което напрежението в стените на тръбата се увеличава и процесът на пълзене се ускорява. Под въздействието на високи температури в стоманата се освобождава свободен въглерод по границите на зърната. Наличието на графитни зърна в стомана с практически нулева механична якост е равносилно на появата на пори, кухини или празнини, които отслабват метала и водят до ускоряване на пълзенето. Натрупването на деформации на пълзене в метала на тръбата до 0,2% дава незначително количество фини пори. При по-нататъшно увеличаване на деформацията до 0,5% стената на тръбата изтънява локално и на това място се появяват голям брой пори и микропукнатини. При достигане на пределна деформация от 0,9% се появяват разкъсвания и пукнатини в резултат на сливането на порите във вериги и образуването на основна пукнатина. На фиг. 2 показва огъване в паропровод с повреда от пълзене на структурния материал.

Дългосрочната работа при висока температура води до намаляване на неговата механична якост и структурният материал на тръбопровода е отслабен. Колкото по-дълго един метал е изложен на високи температури, толкова по-малко напрежение е необходимо за счупването му.

По време на стартиране, спиране, преходни условия в тръбопроводна система, чиито детайли имат структурни концентратори на напрежение под формата на резки преходи в напречното сечение, могат да възникнат циклични напрежения. При внезапно охлаждане на вътрешната повърхност на паропровода в стените му могат да се появят топлинни напрежения. При такива условия на сложно състояние на напрежение, метални завои и други елементитрябва да има високи пластични свойства, за да облекчи локалните пикове на напрежение без риск от напукване [3].

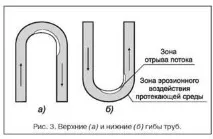

Значително влияние върху носещата способност на завоя оказват хидродинамичните процеси, възникващи при промяна на посоката на потока. Различават се горни тръбни колена, при които потокът на работния флуид променя посоката си от възходяща (повдигаща) към низходяща (фиг. 3а) и долни колена, при които посоката на потока се променя от низходяща към възходяща (фиг. 3б).

В сравнение с правите участъци на тръбата, стената на тръбата е по-малко стабилно измита от вода в местата на завои. Влошаването на измиването е свързано с центробежния ефект на водата, която се изхвърля към външната генератора на тръбата, когато струята се завърти на 180 °, което може да доведе до отделяне на потока близо до стената от страната на вътрешната генератора на тръбата. Тази стена може да бъде без достатъчно охлаждане, което води до локално прегряване на огъващия метал в тази зона.

Поради високите скорости на движение на парата по външната образуваща на тръбата, заедно с корозията, възниква значително ерозионно износване, т.е. увличане на малки метални частици от потока на течащата среда [4].

Типични дефекти на огъване

Анализът на данните за 56 случая на аварии, възникнали в регионалната енергийна система на Република Татарстан през последните 15 години, показва, че по-голямата част от щетите се отнасят до завои на тръбопроводи за вода и пара, изработени от перлитна стомана класове 20 и 12Kh1MF. Регистрирани са разрушения на тръбопроводи в котлите, работещи като част от оборудването на ТЕЦ и ГРЕС. Обобщената таблица съдържа структурирана информация, включително данни за дизайна на аварийните завои и причините за настъпилите щети. Трябва да се отбележи, че тази таблица не включва всички анализиранислучаи на злополуки, но само тези, чиито причини са широко разпространени (или са общи) за повечето щети.

Таблица. Данни за конструкциите на аварийните завои и причините за настъпилите щети.