Подготовка и монтаж на тръби за заваряване - Електрозаварчик на оборудване на АЕЦ

| Електрозаварчик на оборудване за АЕЦ |

| За устройството на атомната електроцентрала |

| Характеристики на производството на работа по време на монтажа |

| Изисквания на правилата на Госгортехнадзор |

| Стомани, използвани за производството на оборудване |

| Заваръчни консумативи и тел |

| Характеристики на електродите |

| Приемане, съхранение, контрол на качеството и употребата на заваръчни материали |

| Аргонодъгово заваряване с неконсумативен волфрамов електрод |

| TIG заваръчна техника |

| Тръбопроводи на атомни електроцентрали |

| Подготовка и монтаж на тръби за заваряване |

| Препоръки за заваряване на фуги на тръбопроводи |

| Технология на заваряване на тръбопроводи от корозионноустойчиви аустенитни стомани |

| Заваряване на високолегирани аустенитни неръждаеми стомани |

| Технология за заваряване на тръбопроводи от перлитни стомани |

| Характеристики на заваръчни съединения на тръби от разнородни стомани |

| Заваряване на тръбопроводи от двуслойни стомани |

| Препоръки за заваряване на стоманени конструкции |

| Подготовка и монтаж на метални конструкции за заваряване |

| Заваряване на едрогабаритни метални конструкции на реактор РБМК-1000 |

| Изработка и монтаж на тънколистови обшивки за помещения на АЕЦ |

| Изработка и монтаж на цилиндрични вертикални резервоари с голям капацитет от устойчиви на корозия стомани |

| Технология на заваряване на листови конструкции от двуслойни стомани |

| Контрол на качеството на заварени съединения |

| Методи за контрол на качеството на заваряване, използвани при монтажа на възли иструктури |

Една от основните задачи, които възникват при заваряване на фуги на тръбопроводи, е да се осигури пълно проникване на съединените ръбове и да се получи висококачествено образуване на обратната страна на шева без липса на проникване, изгаряния, увисване и потъване. На практика с помощта на електродъгово заваряване е възможно да се получат заварки с пълно проваряване само чрез заваряване на обратната страна на шева или чрез изгаряне на монтажа на останалите облицовки. Шевовете със заваряване на обратната страна са приложими само за тръби с големи диаметри, когато е възможно да се извършват заваръчни работи от вътрешната страна на тръбата. Останалите опорни пръстени в атомните електроцентрали са с много ограничена употреба. По принцип те са разрешени за тръбопроводи, транспортиращи нерадиоактивни среди, например за тръбопроводи от втория нерадиоактивен кръг. Използването на опорни пръстени за тръбопроводи, транспортиращи радиоактивни среди, е нежелателно, тъй като празнината, образувана между вътрешната стена на тръбата и опорния пръстен, е място за натрупване и концентрация на радиоактивни вещества, което значително повишава нивото на радиация и затруднява работата и ремонта на такива съединения. Най-добри резултати при заваряване на тръбопроводи на атомни електроцентрали се постигат чрез използване на заваряване с аргонова дъга.

Подготовка на тръби за заваряване.

Работата по подготовката на тръбите за заваряване се състои в обработка на краищата на тръбите за получаване на желания дизайн на фугата, почистване и обезмасляване на повърхностите на ръбовете и външните и вътрешните повърхности на тръбите, съседни на тях, до ширина 20 mm. Значителна част от тръбите се доставят за инсталацията на атомни електроцентрали с обработени за заваряване ръбове, като по време на монтажа им се изисква само почистване и обезмасляване на ръбовете и прикрепените към тях повърхности. Почистването се извършва с абразивен диск или стоманена четка,обезмасляване - ацетон или друг разтворител. При необходимост от обработка на ръбовете в условията на мястото на монтажа, тя се извършва със специални машини за рязане на тръби.

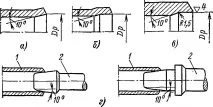

Възможно е също така да се използва плазмено дъгово рязане за устойчиви на корозия стомани, последвано от шлифоване с абразивен диск до пълно отстраняване на следите от рязане, но на дълбочина най-малко 1 mm, и газово рязане за перлитни стомани със задължително почистване на ръбовете до гол метал. Сложните видове подготовка на ръбове (двуосни, стъпаловидни и т.н.) могат да се извършват само с помощта на машини за рязане на тръби. При подготовката на тръбите за заваряване е необходимо да се провери: а) перпендикулярността на равнината на среза спрямо оста на тръбата; отклонението на равнината на срязване e от квадрата трябва да бъде не повече от 0,005 DH, но не трябва да надвишава 1,5 mm (фиг. 4-1); б) съответствие на формата, размерите и качеството на подготовката на ръбовете с изискванията на чертежите и Инструкциите за заваряване. Обработката на фаски за заваряване и размерите на ръбовете се проверяват със специални шаблони (фиг. 4-2); в) съответствие на минималната дебелина на стената на подготвените за заваряване краища на тръбите с установените допуски; d) правилността на преходите от един раздел към друг.

Монтаж на тръбни съединения за заваряване.

Сглобяването е една от най-критичните операции, тъй като правилното му изпълнение до голяма степен определя качеството на заварената връзка. За да се получат висококачествени съединения, първо е необходимо тръбите, които ще се съединяват, да съвпадат по вътрешния диаметър на тръбата. Допустимото изместване на вътрешните ръбове обикновено не трябва да надвишава 12% от номиналната дебелина на стената на тръбите, но не трябва да бъдеповече от 0,5 mm.

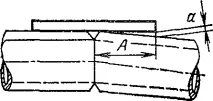

При съединяване на тръбите трябва да се съблюдава правотата на тръбите на мястото на сглобената фуга (да няма счупвания). Проверката се извършва с метална линийка (фиг. 4-4). Разстоянието a между повърхността на тръбата и линийката не трябва да надвишава 0,01 A за въглеродни тръби и 0,005 A за тръби, изработени от устойчиви на корозия стомани. За постигане на праволинейност на съединяваните тръби при монтажа се използват различни монтажни приспособления, центратори, които също така позволяват монтаж на тръбни елементи с минимални премествания и задаване на необходимите хлабини във връзката. Тръбните съединения, сглобени в приспособления, се закрепват с щифтове. Прихватите се изработват чрез заваряване с аргонова дъга - затръби, заварени с аргонова дъга и комбинирани методи, и електродъгови - за тръби с големи диаметри, достъпни за заваряване от двете страни и заварени по електродъгов метод. Захващанията са къси еднопластови шевове, които държат сглобената връзка заедно. Броят на прихващанията се определя от диаметъра на заваряваните тръби, а за тръби с диаметър до 18 mm - два прихващания; за тръби с диаметър 18-100 mm - три прихващания; за тръби с диаметър 100-400 mm - четири до пет крака. При по-голям диаметър на тръбата се нанасят лепенки на всеки 300–400 mm. Поставете клечките на еднакво разстояние една от друга. В случай на прилагане на един захват (за тръби с малък диаметър), заваряването трябва да започне от страната, диаметрално противоположна на мястото на закрепването. Дължината на скобите при изпълнението им чрез заваряване с аргонова дъга е 5-15 mm (в зависимост от диаметъра на заваряваните тръби). Прихващащото заваряване може да се извърши както без пълнежна тел поради сливането на съединени ръбове, например за стомана клас 08X18H10T, така и с пълнежна тел за въглеродни стомани и стомана клас 08X18H12T. При извършване на заваряване чрез електродъгово заваряване дължината на заварките е приблизително равна на 2-2,5 дебелини на стената на тръбата, височината на заварките е 3-4 mm.

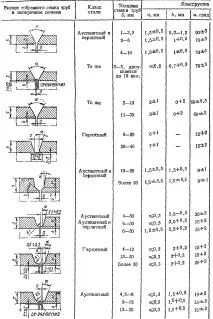

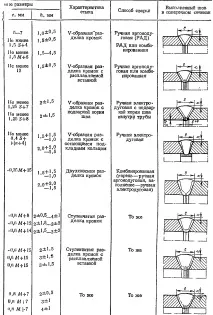

Препоръчителни видове жлебове за заваряване на тръбни съединения върху перлитни и аустенитни стомани, устойчиви на корозия