Проблеми при определяне на надеждността на устройството

Интернет на нещата: футуристичните прогнози се сбъдват

Днес IoT сензорите са търсени и приложими навсякъде: от фитнес тракери до сложна електроника в услуга на индустрията и селското стопанство. Връзките между устройствата ще станат по-сложни, техният брой ще нарасне експоненциално и въздействието върху живота на хората ще стане ясно: интернет на нещата може да подобри качеството на живот и икономическата ефективност на бизнеса.

Международен форум "MEMS днес и утре"

През 2014 г. Казан беше домакин на четвъртия годишен MEMS форум, посветен на разработването, производството и приложението на MEMS устройства, както и на перспективите за развитие на българския MEMS пазар.

Анализ на подготовката на специалисти за радиоелектронни предприятия

Остава единственият начин за целева специализация на студента за конкретни места за предприятията по радиоелектроника - от третата година на обучение в университетите. В този случай ще бъде възможно да се задоволят изискванията на работодателя за нивото на обучение на млад специалист за работа в предприятия за радиоелектроника.

Реклама на нашите партньори

Статията разглежда основните понятия, свързани с изчисляването на надеждността. Дадено е изчисляването на времето между отказите с добър пример.

основни понятия

Надеждността може да се определи като вероятността дадено устройство да функционира правилно за определен период от време. Основната задача е да се изчисли експлоатационният живот, тъй като той трябва да бъде посочен в документацията, преди устройството да влезе в употреба. Експерименталното определяне на експлоатационния живот е трудно, а понякога и невъзможно поради големите времеви разходи. По правило експлоатационният живот на едно устройство или система е няколко години.

Надеждността е свойството на даден обект непрекъснато да поддържа здравословно състояние за известно време.

Устойчивостта е свойството на обекта да поддържа здравословно състояние с инсталирана система за поддръжка и ремонт.

Поддържаемостта е свойство на обекта, което се състои в приспособимостта към поддържане и възстановяване на работно състояние чрез поддръжка и ремонт.

Устойчивостта е свойството на обекта да запазва в определени граници стойностите на параметрите, които характеризират способността му да изпълнява необходимите функции по време на съхранение, както и по време и след транспортиране.

Изброените най-важни свойства на надеждността характеризират определени технически състояния на обекта. Има пет основни вида техническо състояние на обектите.

Работно състояние - състоянието на обекта, при което той отговаря на всички изисквания на нормативно-техническата и проектната документация.

Неизправно състояние - състоянието на обекта, при което той не отговаря на поне едно от изискванията на нормативната, техническата и проектната документация.

Експлоатационно състояние - състоянието на обекта, при което стойностите на всички параметри, характеризиращи способността за изпълнение на определените функции, отговарят на изискванията на нормативната и техническата и проектната документация.

Неработещо състояние - състоянието на обекта, при което стойността на поне един параметър, характеризиращ способността за изпълнение на определените функции, не отговаря на изискванията на нормативната, техническата и проектната документация.

Ограничително състояние - състояние на обекта, при което по-нататъшната му експлоатация е неприемлива или непрактична или възстановяването на работоспособното му състояние е невъзможно или непрактично.

Съгласно GOST 27.002-89 терминът "време между отказите" се използва за оценка на надеждността - времето от момента на възстановяване на работното състояние след повреда до настъпването на следващата повреда. Това определение е приложимо за ремонтируеми продукти, по време на експлоатацията на които се допускат повторни повреди. В англоезичната литература този параметър се нарича съкратено MTBF (средно време между отказите) - средното време между отказите.

При неремонтируемите изделия се използва понятието „време до повреда” – времето от началото на експлоатацията до появата на първата повреда. Еквивалентът в англоезичната литература е MTTF (средно време до откази). MTBF е важен параметър за определяне на живота на система или устройство.

Често производителят посочва гаранционен срок (доживотна гаранция), през който параметрите на продукта съответстват на посочените в документацията. Средното време между отказите се определя като съотношението на общото време на работа на устройството, което се възстановява, към броя на повреди, възникнали по време на общото време на работа:

където ti е времето на работа между i-1 и i-та повреда, h; n(t) е общият брой повреди за време t.

Първите методи за прогнозиране на надеждността се появяват през 50-те години на миналия век. Те са включени в стандарта MIL-HDBK-217, който оттогава е актуализиран само шест пъти (последната ревизия е от 1995 г.). Скорошни проучвания показват, че наличните методи не дават точен резултат поради няколко причини, включително:

- референтните данни, въз основа на които се извършва изчислението, бързо остаряват;

- не се вземат предвид всички видове повреди;

- конструктивните характеристики на устройствата не са взети под внимание.

В резултат на прогнозиране на надеждносттавземете коефициент, който описва сложна система чрез степента на повреда. Прогнозирането е препоръчително да се използва за предварителна оценка на надеждността и експлоатационните разходи, но не дава надеждни резултати.

Стойностите на таблицата MILHDBK-217 не са актуализирани от 1995 г. В допълнение, направените актуализации не са засегнали конекторите. По този начин стандартът обхваща само модели конектори, които са разработени преди 35 години. Освен това са събрани справочни данни от различни източници, в различни периоди и при различни условия, които не са споменати в тези справочници.

Поради горните причини референтните данни изостават от технологичните. По този начин нововъзникващите технологии няма да бъдат взети под внимание дори след актуализиране на данните.

крива на отказ

Оценката на надеждността в MIL-HDBK-217 предполага, че степента на отказ е постоянна. В действителност обаче това не е така и зависи от голям брой фактори, по-специално от условията на работа и оставащия живот на компонента.

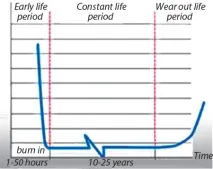

Фигура 1 показва пример за крива на честотата на отказите за електронно устройство. Вертикалната ос представлява вероятността от повреда на устройството. Хоризонталната ос е времето без мащаб. Лявата крива пред червената граница съответства на времето, през което повечето устройства отказват, ако има дефект. На този етап дефектните устройства се отсяват във фабриката. По правило времето за откриване на дефекти не надвишава 50 часа, броят на тестваните устройства е малък.

Ориз. 1. Процент на неизправности Ранен период на живот – начален период на работа; постоянен период на живот - период на стабилна работа; износване период на живот - периодизносване; burn in - нормализиране на параметрите; часове - часове; години - години; време - време

Във втория хоризонтален участък вероятността от повреда е приблизително постоянна. Продължителността на този раздел е времето между отказите. По правило половината от това време се използва от производителя като ориентир за определяне на гаранционния срок. Освен това кривата показва увеличение на вероятността от откази. Това се отнася не само за повреди, но и за отклонение на параметрите на продукта от декларираните. Това увеличение се дължи на факта, че редица елементи в устройството достигат границата на живота поради технологията на производство, т.е. настъпва технологично износване на елементната база. По този начин времето между отказите статистически определя експлоатационния живот на устройството при дадени работни условия.

Изчисляване на надеждността

Най-простият начин за изчисляване на надеждността е да се изчисли съотношението на общото време на работа към общия брой повреди. Този метод е приложим за оценка на масови продукти, както и за оценка на надеждността на устройство въз основа на оценка на производителността на подобни устройства от предишното поколение. Най-често надеждността се определя в ранните етапи на спецификацията.

Алтернативен начин за определяне на надеждността е да се изчисли съотношението на общото време на работа към общия брой устройства. Имайте предвид, че и двата метода не осигуряват абсолютна точност.

Производителят обикновено определя MTBF въз основа на декларираната надеждност на използваните компоненти, резултатите от краткосрочно интензивно тестване на партида от продукти и изчисления, които вземат предвид многото различни във времето причини, които влияят върху надеждността на продукта. Изчисленията използват техниките, използвани за военни устройства. Стандартът предвижда товаMTBF беше даден в часове, а не в години.

Помислете за пример. През годината са тествани 1000 продукта. По време на тестването 10 продукта се провалиха. Следователно MTBF е 1 година × (1000 бр / 10 бр) = 100 години = 876 580 ч. Производителят ще закръгли тази цифра до 900 хиляди часа, тъй като продавачът все пак ще предостави 2-3 години гаранция. Така че 900 хиляди часа е периодът, след който има голяма вероятност продукт от определена серия да се провали. В същото време не трябва да се разчита на една стойност, която характеризира надеждността. По-долу е даден пример, в който надеждността на устройството зависи от условията на монтаж и работа.

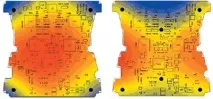

Един от факторите, които не се вземат предвид при изчисляване на надеждността, е вибрационното движение на печатната платка. Въпреки че компонентите на платките на фигура 2 са разположени по същия начин, надеждността на тези устройства е много различна. Причината е очевидна: едната платка има четири винта, другата има шест.

Ориз. 2. Сравнение на вибрационни профили. (Плачката отляво е фиксирана с 4 винта, отдясно с 6 винта. Платката отдясно е по-надеждна)

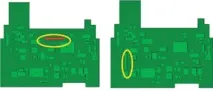

Фигура 3 показва местоположението на резистор за повърхностен монтаж. На първата платка резисторът е разположен в зона, която вибрира много, а на втората платка резисторът е разположен на ръба и експлоатационният му живот е увеличен. Тези два примера разкриват слабости в методологията MIL-HDBK-217.

Хардуерните повреди се делят на механични и електронни. Прогнозирането трябва да се извършва не само по отношение на електронните компоненти, но и по отношение на модели, технологичен процес, износване, софтуер и външни фактори (персонал по поддръжката и др.).

Ориз. 3.Възможности за поставяне на резистор на платката. (Дясната платка е по-надеждна)

Така че при изчисляване на надеждността не се вземат предвид фактори като начина на инсталиране на устройството, естествената честота на трептенията на платката, местоположението на деформациите на платката спрямо компонентите, разпределение на температурата, влажност, вибрации, механични и топлинни въздействия върху компонентите по време на жизнения цикъл на устройството и др. Освен това се предполага, че работната температура и напрежението не се променят, въпреки че в някои проекти компонентите работят в нестандартни за тях режими. Това може да доведе до неочаквани повреди. Например, за захранващи модули и IGBT, двете основни причини за повреда са прекъсвания на проводници и разслояване на чипове. Тези процеси могат да бъдат изчислени аналитично и точно да определят интензивността и продължителността на повредата.

алтернатива

За да се получи надеждна информация за надеждността на устройството, е необходимо да се задължи доставчикът да извърши оценка на надеждността, която ще се състои от два етапа: анализ на модела за надеждност (SRM - System Reliability Model) и оценка на планираните дейности за надеждност на изпълнителя.

SRM е графично представяне на системата и анализ на нейната надеждност (Reliability Block Diagram (блокова диаграма на надеждността), Fault Tree (дърво на грешките), Event Tree (дърво на събитията)). Анализът ще ви позволи да идентифицирате слабости в проектираната система, които могат да доведат до загуба на функционалност, сигурност и т.н., или да идентифицирате компоненти, чийто отказ води до увеличаване на разходите.

Моделът SRM описва устройството много подробно. Устройството е разделено на атомни функционални елементи и връзките между тях. Вземат се предвид както хардуерът, така и нехардуерът.компоненти на устройството, вкл. закупени готови стандартни компоненти, наето оборудване, софтуер, човешки ресурси, производствен процес.

Когато спецификацията на системата е завършена, започва предварителна оценка по стандартни критерии (процент на откази, време между откази и др.). Всички предположения, източници на данни и обосновка на използваните методи трябва да бъдат документирани. След това се извършва оценка на риска и се разработва план за действие за намаляване на риска от елементи и повишаване на надеждността на системата. За оценката се препоръчва използването на софтуерния инструмент AMSAA Reliability Scorecard. Той представя резултатите от анализа във визуална форма, което ви позволява бързо да оцените най-уязвимите елементи и да разработите стратегия за подобряване на надеждността на устройството.

Заключение

Сложността на определянето на надеждността е свързана с необходимостта да се вземат предвид голям брой фактори, както и невъзможността за получаване на експериментални резултати. MTBF не взема предвид условията на работа, така че получената стойност трябва да се третира с повишено внимание.

Въз основа на анализ на случаите на връщане, производителят може да определи доминиращите механизми на отказ, да идентифицира съответните модели и да ги използва, за да оцени живота на компонентите, които ще бъдат използвани в конкретно приложение при известни условия. От практическа гледна точка е препоръчително да се изследва само един, най-уязвимият компонент на системата, тъй като неговият отказ най-бързо ще доведе до отказ.

Слабостите в системата се идентифицират чрез анализ на дървото на грешките или подобно разследване. Елементите на дървото на грешките се оценяват според известни критерии и след това се оказва дали е необходимодопълнително тестване или ревизия.