Радикално средство за получаване на нискошумна бразда върху лакиран диск беше писането с горещ нож,

браздата не се оказва достатъчно тиха и при ширина от 5 микрона и същата честота загубите достигат 4,5 dB при рекорден диаметър от 12 см при 337 об./мин.

Радикално средство за получаване на бразда с нисък шум върху лакиран диск беше записът с горещ нож, който от 1945 г. започна бързо да навлиза в практиката. Установено е, че когато ножът се нагрее до 200–300°C, ширината на полиращия ръб от около 1–3 μm е достатъчна, за да се получи канал с ниско ниво на шум.

Записването с горещ нож има много предимства: шумът от заглушаване на канала е намален с около 6-8 dB и не надвишава -63 dB спрямо максималното ниво на запис, съответстващо на скорост на вибрация от 10 cm / s при 337 rpm, освен това не се появява шум от модулация и се елиминират високочестотните загуби, които възникват при широки полиращи ръбове. При писане с горещ фрез лаковият слой на диска омеква, което намалява съпротивлението му при рязане; това увеличава живота на фрезата и елиминира появата на "рога".

Фрезата се загрява от постоянен ток, който се пропуска през няколко навивки високоомна жица със съпротивление 2-3 ома, навита директно върху фрезата и фиксирана върху нея с огнеупорен цимент. Обикновено се използва нихромова тел с диаметър 0,1 mm. С помощта на реостат се избира оптималната сила на тока (в рамките на 0,4-0,6 A), при която шумът на тъпия жлеб е доста малък; с по-нататъшно увеличаване на силата на тока, шумът все още може да намалее донякъде, но има опасност от прегряване на лаковия слой и възникване на дефекти при запис поради тази серия.

режещ материал. Живот. Като материали за производството на ножове се използват устойчиви на износване метални сплави, корунд (сапфир) и диамант. Фрези от твърди метални сплави заса неподходящи за професионален запис поради сравнително високото ниво на шум при рязане и кратък експлоатационен живот - не повече от 2 часа.Тези фрези се използват само при любителски запис. За професионален запис се използват корундови и диамантени фрези. Диамантът и корундът са добре полирани, в резултат на което режещите ръбове на фрезите са чисти и остри, а ръбовете са огледално гладки.

Фрезата за корунд е по-технологична и по-евтина от диамантената, но последната е по-устойчива на износване - експлоатационният му живот е най-малко 50 часа, докато продължителността на фрезата за корунд не надвишава 20 часа.В допълнение, диамантената фреза във високочестотната област дава по-плавна честотна характеристика, което е особено важно за запис на квадрафонични записи.

Контрол на резците. Всяка произведена фреза се проверява за размер и качество на рязане. Предни размери/про-

повярвайте с помощта на проекционен микроскоп, който хвърля силуета на резачката върху матирано стъкло при увеличение 200-500 пъти. Ъгълът на отваряне и радиусът на кривината на върха на ножа се измерват с помощта на шаблони с минимум и максимум

Качеството на фрезата се определя чрез проверка на изрязаните безшумни канали за нисък шум и липса на дефекти. Шумът се оценява от напрежението на изхода на управляващия усилвател, към входа на който е свързана бобината за обратна връзка на записващото устройство; освен това се наблюдава отблясък. Яркият и ясен отблясък без ореоли е една индикация за нисък шум. Жлебът се проверява под микроскоп за гладкост, чистота на стените и дъното, за липса на разкъсване и размера на "рогата". Ако шумът е малък и жлебът се изрязва без "рога", тогава тестваният фреза се счита за отлично качество. За фреза с добро качество се допускат леки „рога“.

По време на работа фрезата трябвапериодично се проверява за нисък шум на заглушения жлеб от отблясъците и от външния вид на жлеба в микроскопа. Износването на ножа се определя от увеличението на шума спрямо измереното при първия тест. Препоръчително е да проверявате ножа всеки ден преди запис.

4-5. Записваща машина

Записващата машина е проектирана да прави жлебове върху носител с форма на диск с помощта на записващо устройство. В съответствие с международния стандарт, записът се извършва в спирала от ръба към центъра, когато дискът се върти по посока на часовниковата стрелка. В момента са стандартизирани две скорости на въртене: 337z, 45 об./мин. Те също така осигуряват скорости на въртене

162/z, 22V2, 78 об./мин.

Въртенето на лицевата плоча със записващата среда обикновено се извършва от синхронен електродвигател, а записващото устройство се движи с помощта на червячен винт. В ранните типове машинни инструменти този червячен винт се върти през зъбно колело от синхронен двигател с лицева плоча. По този начин се молеше да се приложи само всяка фиксирана скорост на въртене на винта и скоростта на движение на записващото устройство. В съвременните машини, където, за да се спести медийно пространство, стъпката на запис се променя автоматично в зависимост от амплитудата на записания сигнал, въртенето на червячния винт се извършва от специален постояннотоков двигател, захранван от електронно управляващо устройство.

Много важен възел на записващата машина е окачването на записващото устройство върху шублера, което трябва да гарантира постоянството на дълбочината на изрязания канал, дори когато повърхността на диска има неравности. При машините за стерео запис този възел е сложен

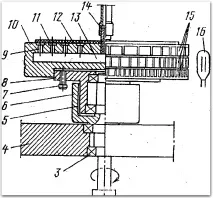

Ориз. 4-25. Устройство за въртене на диск в записваща машина.

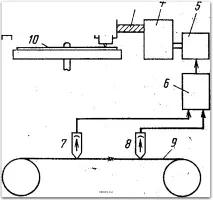

Ориз. 4-26. Преместване на възел

за автоматично регулиране на дълбочината на канала в зависимост отамплитудата на записания сигнал.

По този начин машината има следните основни възли: устройство за въртене на лаковия диск, устройство за движение

произвеждаща глава 8 влиза в друга подобна верига за забавяне и коригиране, също разположена в блок b. Изходните напрежения на двата кондензатора се добавят и контролират скоростта на въртене на двигателя 5, който движи рекордера.В резултат на това стъпката на запис се променя в съответствие със стойностите на амплитудата както на сигнала, който се записва, така и на сигнала, който влиза в рекордера след половин оборот

При стерео запис разстоянието между браздите се задава както от сумата на сигналите на левия и десния канал, което формира напречна модулация, така и от тяхната разлика, която формира модулация на дълбочина (виж Фиг. 4-2).

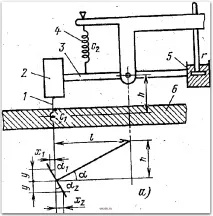

Монтаж на рекордера. Повърхността на диска, върху който е направен записът, може да се различава от равнината поради локални неравности и изкривяване. При поставяне върху лицева плоча дискът може също да заеме леко наклонена позиция. Поради тези причини записващо устройство, фиксирано към каретка, ще изреже тих канал с неравномерна дълбочина и ширина. За да се избегне това, по възможност записващото устройство се монтира върху въртяща се на ос кобилица, както е схематично показано на фиг. 4-27. С такава система за закрепване на рекордера, дълбочината на потапяне на ножа в носача и следователно напречното сечение на среза

смлени чипове зависят само от съпротивлението на лаковия слой на диска при рязане, дизайна на ножа и натиска на записващото устройство върху диска.Това налягане, определено от притискащата сила на записващото устройство, тоест теглото му, донесено до ножа, се регулира от противотежест

или пролет. Чрез промяна на силата на затягане на рекордера се избира необходимата ширина на канала; при писане върху лаков диск тази сила достига 0,05 N с тясна браздаи 0,1 N - при ши-

""" фиксирането на рекордера върху кобилицата ви позволява да стабилизирате участъка на жлеба, но в същото време може да причини такива нежелани явления като неравномерна скорост на рязане на жлеба и дълбока вибрация.

Ориз. 4-27. Схема на устройството

; фреза; 2 - рекордер; 3 - кобилица; 4 регулираща пружина; 5 - амортисьор; 5 диск.