Вакуумно-термично изпарение

БЕЛОБЪЛГАРСКИ ДЪРЖАВЕН УНИВЕРСИТЕТ ПО ИНФОРМАТИКА И РАДИОЕЛЕКТРОНИКА

РЕЗЮМЕ по темата:

"Вакуумно-термично изпаряване. Видове и конструкции на изпарители"

Методи за производство на филми. Вакуум. Вакуумно-термично изпарение. Неговите разновидности: лазер, електронен лъч, "експлозивен". Характеристики на изпаряване на сплави и композитни смеси. Видове и конструкции на изпарители. Плазмени методи за получаване на филми. плазма. Тлеещ секрет. Дефиниция и терминология. Класификация на плазмените процеси и проектиране на спрей устройства. Катодно разпрашване (CS). Реактивен спрей (RR). Йонно-плазмено разпрашване (IPR). Високочестотен спрей. Офсетов спрей. Йонно разпрашаване. Термо йонен спрей. Устройства за магнетронно разпрашване. Опростено описание на механизма за пръскане. Схема на устройството. Получаване на филми от газовата фаза. Същност, основни понятия и определение на епитаксията. Фактори, влияещи върху епитаксията. Хлоридни и силанови методи за получаване на епитаксиални слоеве. Допинг по време на епитаксия. Хетероепитаксия (SOS - силиций върху сапфир). Функции на диелектричните филми в IEOT. изискване за тях. Термичното окисляване на Si е основният процес за получаване на аморфни слоеве в IC технологията. Окисляване на сухо, в кислород и във водна пара. Окисляване под налягане, в среда, съдържаща хлор. Пиролитично производство на филми от газовата фаза при нормално и понижено налягане. Плазмохимично отлагане. Получаване на филми от поликристален силиций (PCS), силициев оксид и нитрид в технологията IEOT. Параметри на процеса и тяхното управление.

1. Вакуумно-термично изпарение

Всички вещества, в зависимост от температурата на нагряване, могатда бъде в едно от трите фазови (агрегатни) състояния: твърдо, течно или газообразно (парообразно). Изпаряване, т.е. преходът на веществото в парообразно състояние се случва, когато с повишаване на температурата средната вибрационна енергия на неговите частици нараства толкова много, че става по-висока от енергията на свързване с други частици и те напускат повърхността (изпаряват се) и се разпространяват в свободното пространство.

Условната, практически установена температура на изпарение е температурата, при която налягането на наситените пари на дадено вещество е приблизително 1,3 Pa.

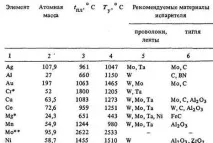

Температурите на топене и изпарение на най-важните елементи са дадени в таблицата. Тази таблица показва, че условната температура на изпарение на повечето елементи е по-висока от тяхната точка на топене, т.е. изпарението става от течно състояние. Някои вещества имат условна температура на изпарение под точката на топене, т.е. те се изпаряват доста интензивно от твърдото състояние. Процесът на преминаване на вещество от твърдо състояние в състояние на пара, заобикаляйки течната фаза, се нарича сублимация (или сублимация).

Скорост на изпарение, т.е. количеството вещество (в грамове), напускащо 1 cm от свободната повърхност за 1 s при условната температура Ty, се изчислява по формулата

Където M е молекулното тегло, g/mol.

Използвайки тази формула, може да се определи например каква е скоростта на изпарение на алуминия с M = 27 и Tu - 1423:

Скоростта на изпарение на повечето елементи при Ty е 10-4 g/(cm2.s). За да се получат приемливи скорости на растеж на филма, както и икономичен разход на материал (често скъп), е необходимо да се създадат условия за движение на частици от изпареното вещество главно към субстрата. Това изисква достатъчно дълбок вакуум, при койтоизключени са сблъсъци на молекули на остатъчен газ с молекули на веществото и дисперсия на техния поток по пътя към субстрата.

Поток от изпарена материя, състоящ се от молекули (атоми), които не претърпяват сблъсъци и разсейване по пътя си и в резултат на това се движат праволинейно, се нарича молекулярен поток. За да се определят условията за съществуване на молекулярен поток, е по-удобно да се характеризира степента на вакуум не чрез налягането на остатъчния газ, а чрез средния свободен път на неговите молекули.

Вече при налягане p = 10-2 Pa средният свободен път на молекулите

Температури на топене и изпарение на елементите

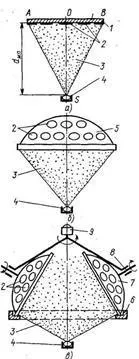

Освен това е необходимо да се осигури равномерно разпределение на дебелината на филма върху основата, което е един от основните му параметри. Дебелината на филма в дадена точка на субстрата се определя от броя на частиците, които го достигат за единица време. Ако потокът от отложени частици беше еднакъв по цялата повърхност на субстрата, филмът би бил с еднаква дебелина. Въпреки това, площта на изпарителите на веществото е многократно по-малка от площта на държачите на субстрата (затова те се наричат точкови източници). В резултат на това не може да се постигне равномерен поток. Както може да се види от Фигура 1а, скоростта на отлагане на филма няма да бъде една и съща в точка 0 и в точки A и B: колкото по-далеч са тези точки от оста 0S, толкова по-ниска е скоростта на отлагане на филма и толкова по-малка е дебелината му за дадено време на отлагане. При плосък държач за субстрат, неравномерността на дебелината на филма е ± 20%.

Най-лесният начин да се намали неравномерното разпределение на филма по дебелина е да се увеличи разстоянието на наклон. Това обаче намалява скоростта на кондензация на филма, което се отразява неблагоприятно на неговите свойства. Максималното възможно разстояние на потапяне е ограничено от размерите на работната камера на инсталацията.

На практика се използват по-сложни методи, единият от които е да се придаде сферична форма на държача на субстрата (Фигура 1.6).

В този случай неравномерността на дебелината на филма се намалява до ± 10%. Ако това не е достатъчно, се използва система с двойно въртене, така наречената планетарна въртележка (Фигура 1, c), състояща се от задвижваща въртяща се ос 9, върху която са монтирани три държача на субстрата 7. Всеки държач на субстрат може да се върти около собствената си ос 8, когато се търкаля по пръстена 6. Така се осъществява планетарното движение на субстратите. Планетарните въртележки са доста скъпи, но когато се използват, неравномерността на филмите по дебелина е ± (3 - 4)%.

За да се провери неравномерността на дебелината на отложените филми в пет точки на плочата - в центъра и по краищата на взаимно перпендикулярни диаметри - дебелината на филма dp се измерва с помощта на микроскоп MII-4. Максималният dmax и минималният dmin се избират от получените стойности на дебелината и неравномерността (отклонение на дебелината от средната стойност) се изчислява (%) по формулата

Нека разгледаме пример за изчисляване на неравномерността на дебелината на филма. Измерванията бяха получени в пет точки (nm): 1260, 1255, 1290, 1280, 1265. От тази серия избираме dmax = 1290 и dmin = 1255 и изчисляваме неравностите, използвайки формулата:

Процесът на изпаряване и качеството на отложените филми до голяма степен се определят от вида и дизайна на изпарителите, които могат да бъдат резистивни или с електронно нагряване. Изборът на типа изпарител зависи от вида на материала, който ще се изпарява, агрегатното му състояние и температурата по време на процеса на изпаряване, както и други фактори.

2. Видове и конструкции на изпарители

Нагряването на електропроводимо тяло с голямо електрическо съпротивление, когато през него преминава електрически ток, се наричарезистивен. В този случай, като правило, се използва променлив ток.

Предимствата на резистивното отопление са висока ефективност, ниска цена на оборудването, безопасност при работа (ниско напрежение на клемите) и малки габаритни размери. Факторите, ограничаващи използването на изпарители с резистивно нагряване, са възможността за замърсяване на наслоения филм с материала на нагревателя, както и кратък експлоатационен живот поради стареене (разрушаване) на нагревателя, което изисква неговата периодична (понякога доста честа) подмяна.

Изпарителите от този тип с различни дизайнерски опции могат да бъдат с директно или индиректно нагряване на изпареното вещество.

Материалите, използвани за производството на изпарители, трябва да отговарят на следните изисквания. Летливостта на материала на изпарителя при температурата на изпаряващото се вещество трябва да бъде незначителна. За добър термичен контакт материалът на изпарителя трябва да бъде добре намокрен от разтопеното изпаряващо се вещество. Не трябва да протичат химични реакции между материала на изпарителя и изпаряваното вещество, както и образуване на лесно изпаряващи се сплави, тъй като това води до замърсяване на нанесените филми и разрушаване на изпарителите.

За производството на изпарители за промишлени инсталации се използват огнеупорни метали (волфрам, тантал, молибден).

Специално трябва да се отбележи, че алуминият, използван за отлагане на филм в разтопено състояние, има висока химическа активност и взаимодейства с почти всеки метал, използван за направата на изпарители. Това значително намалява експлоатационния им живот. Следователно такива изпарители са за еднократна употреба и се сменят след всеки процес на изпаряване.