ВИЗУАЛЕН ДИАГНОСТИЧЕН КОНТРОЛ

Визуален диагностичен контрол - най-простият тип контрол - ви позволява да идентифицирате значителен брой дефекти (пукнатини, корозионни повреди, цялост на болтови, заварени, занитени съединения).

Контролът се извършва на места, подложени на най-големи натоварвания в процеса на работа. Основните видове натоварвания за корпуса на самолета са ударни (фюзелаж, колесник, носещи елементи на корпуса на самолета), повторни статични (конзоли на крилата, оперение) и многоциклични (обшивка, незадвижващи елементи на корпуса).

Ø На фюзелажа - горната и долната част на обшивката, докинг възли, шевове и обшивки на люка;

Ø По шасито - подпори, заварки, лостове, панти. самолетни гуми;

Ø На оперението - покриване на кореновата част, фиксирани стабилизаторни възли и окачване на кормилата;

Ø На конзолите на крилата - механизация за предкрилки, предкрилки, спойлери, обшивка.

Техническото състояние на нитовите съединения се оценява по външни признаци, наличие на "примка", образуване на "венче" (корона) от нитове, изтичане на керосин през нитове.

Линиите на хидрогазовите системи, елементите на системата за управление (кабели, люлеещи се столове) се подлагат на визуален контрол.

Диагностичният контрол на механичните системи, компонентите и елементите на корпуса се извършва с помощта на функционална диагностика (проверка на режима на работа, динамиката на изпълнение на командите). По време на функционалната диагностика се извършва визуален контрол на правилността на сдвояването на елементите, степента на тяхното взаимно сработване, степента на поддържане на работните хлабини, наличието на нежелана хлабина, остатъчни деформации и износване.

Ръководна документация за NDT на корпуса и неговите системи е "Албумът с контролни карти". Албумът показва: вида на повредите, техните критични размери, оборудване,технология за проверка на състоянието на секции и елементи на корпусни системи. Един от основните моменти е определянето на режимите на диагностичен контрол на корпуса (честота и обем на диагностичните проверки). Като се има предвид, че ресурсът на корпуса се разработва индивидуално, в зависимост от повредата на всеки екземпляр, съставянето на програми за индивидуални проверки на корпуса и неговите части е от особено значение. Програмата зависи от условията на работа, нивото на развитие на производствената база.

Анализът на щетите започва с отчитане на определения ресурс, етапите на неговото потвърждение, серия, дата на издаване и др. При анализиране на настоящите и бъдещите състояния на корпуса на самолета се разглежда отделно чувствителността на конструкцията към дълготрайни повреди, умора, корозионно износване.

При анализиране на дългосрочни и уморни повреди се съставят списъци на опасни зони и елементи, които влияят на BP.

При анализа на корозионните повреди се установяват зоните, подложени на различни видове корозия, методите за нейното откриване, съгласуват се граничните размери на корозионните петна и допустимата дълбочина на корозия.

При анализиране на повредата от износване се определя списък на елементите, подложени на опасно износване, се съгласуват методи за измерване, степени на износване, гранични стойности на износване.

За прогнозиране на щети от продължително прилагани натоварвания и умора се записват: безопасен обхват на полета; Характеристики на натоварването в цикъла "Земя-въздух-земя"; продължителност и честота на полетите; допустими претоварвания (според записващи устройства).

За да се предвиди степента на износване на движещите се елементи, е необходимо да се знае броят на циклите на работа на системите за механизация на крилата, отварянето и затварянето на врати, люкове, вентилационни отвори, времето за работа в условия на повишена прашност,температура.

За прогнозиране на щетите от корозия се вземат предвид: климатични зони, маршрути на полети в замърсени зони (промишлени газове, киселинен дъжд).

ДИАГНОСТИКА НА ДЕФОРМАТИВНО НАПРЕЖЕНИЕ

Условия за изпитване на корпуса на самолета.

Методите за експериментално разпознаване са неразделна част от разработването на корпуса на самолета на етапа на въвеждане в експлоатация. Те проверяват правилността на получените решения, дават окончателно заключение за действителните характеристики и свойства на конструкцията.

Важен етап от интегрираната програма за летателни изпитания е изследването на напрегнато-деформираното състояние (SSS) на конструкцията на корпуса на самолета по време на полет. Параметри: относителни деформации, механични напрежения в различни точки на конструкцията (деформация - фиксиране на линейни премествания на точки на конструкцията; механичните напрежения се оценяват по формули).

В практиката за изследване на параметрите на SSS се използват следните методи: чувствителен на крехко напрежение; оптично чувствителни покрития; метод на ивици моаре. Но те не са достатъчно точни (линейни движения на стотици точки от конструкцията едновременно). Най-широко използваните методи са методите за измерване на деформация с помощта на тензодатчици (точни, чувствителни, не реагират на влиянието на околната среда, малки размери). За измерване на напрегнато-деформираното състояние в полет - тензодатчици (зависимост на електрическото съпротивление на чувствителния елемент от деформации). Математически израз на работата на тензодатчика: ξ(f)=∆R/R=Kξ

ξ(f) – изходен сигнал на тензодатчика;

∆R–увеличение на съпротивлението от деформация;

R–съпротивление на началния тензометричен датчик;

K е чувствителността на тензодатчика.

Тензодатчици: тел, фолио. Чувствителният елемент е постоянен.

За фолио - константаново фолио с дебелина 1,12 микрона. Качеството на измерване зависи от изчерпателността на технологичните операции по залепване на тензодатчици. Лепило със студено втвърдяване и термична обработка. "Студен" - целулоид, силициев нитролифтал 192T, циакрин (температурата е - 15 - 30 ° C). "Горещ" - фенол поливинилацетат BF - 2, BF - 4 (температурата е 70 - 1 40 ° C).

Технология: от кондензаторна хартия KOH - 1 се изрязва лента с дължина 25 mm с ширина, равна на ширината на тензодатчика, сгънат на две. Върху тензорите се нанася слой BF - 4, нанася се лента от хартия, блокираща запояването на проводниците, изсушава се 30 минути. Два слоя лепило се нанасят върху продуктите с четка с интервал от 30 минути. Два слоя лепило се нанасят върху тензодатчиците и залепената хартия с интервал от 30 минути до лепкаво уплътняване. На повърхността на продукта се прилага тензодатчик. Чрез флуоропласт, кастон и метална плоча пакетът се издърпва заедно със скоба, загрява се до температура 70 ° C и се поддържа в продължение на два часа, температура, равна на 140 ° C - поддържа се в продължение на три часа, естествено охлаждане, тестерът проверява съпротивлението на изолацията на тензодатчика по отношение на продукта и самия тензометър, нанесете влагоустойчиво покритие (битум или епоксидна смола) върху щама габарит.

Деформациите на твърдо тяло се определят от шест параметъра: относителни линейни деформации (ξx, ξy, ξz) и относителни срязвания (νxy, νyz, νzx). Напрегнатото състояние на твърдо тяло се характеризира с шест параметъра: нормални (σx, σy, σz) и тангенциални (τxy, τyz, τzx) напрежения. На практика се използва връзката между напрежения и деформации:

E е модулът на еластичност;

G е модулът на срязване;

μ е коефициентът на POISSON.

Модел на разпределение на напрежението върху повърхносттаконструкцията на корпуса при ефективни работни натоварвания е най-ценната диагностична информация.

Издръжливостта на умора се определя с помощта на сензори от тип плоча - сигнални устройства, които записват натрупаната стойност на промяната на специфичното електричество, съпротивлението∆R на чувствителния елемент от типа на веригата под действието на променливи натоварвания (измерени след полета). Сензори - сигнализатори са залепени за кожата (силов елемент). Стойността на∆R въз основа на 10 7 цикъла е 5 . 12 см

За контрол на появата на пукнатини от умора се използват сензори за пукнатини (тънки ивици константаново фолио се залепват перпендикулярно на посоката на развитие на предполагаемата пукнатина). Сензорът затваря електронната верига на записващото устройство, когато се появи пукнатина, фолиото се разрушава, веригата се отваря. За проследяване на динамиката на развитието на пукнатините се използват няколко сензора. Профилната част на роторите - сензор - влакнести световоди - пукнатината прекъсва предаването на светлинна енергия към приемника.

SARD ДИАГНОСТИКА

Същността на метода за определяне на работоспособността на блокове SARD. В кабините на самолети, летящи на големи височини, за да се осигури нормален живот, въздухът се подава от компресорите на електроцентралите, което създава свръхналягане.

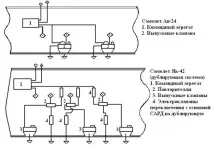

Автоматичната система за контрол на налягането на въздуха (SARD) предотвратява появата на налягане над допустимите граници. Комплект единици SARD се състои от командно устройство и два или три изпускателни клапана.

Номиналните свръхналягания в кабините, поддържани от SARD, са както следва:

на самолети AN-24, AN-26, AN-30 - 0,3 kg / cm 2

на самолети Як-40, Як-40К - 0,4 kg / cm 2

на самолет Як-42, АН-74 - 0,5 kg / cm 2

Пример за команден инструмент е единица 2077 (нана самолет Як-42 е част от резервната система).

Модул 2176B е задействащ механизъм (изпускателен клапан) в комплекта SARD на много видове самолети.

Нормалната работа на SARD ще бъде осигурена само от доброто състояние на неговите блокове и магистралите, свързващи тези блокове.

Принципни схеми на свързване на командни и изпълнителни звена на някои SARD. Обслужваемите модули SARD имат херметични клапани, силфони, мембрани и техните кухини.

Тестът за теч се основава на измерване на времето на задържане на вакуум (или налягане), създаден в кухината или модула, който се тества.

Стойността на разликата между атмосферното налягане и налягането в проверяваната кухина може да се измери с различни анероидно-мембранни устройства, например: VD-10, KUS-1200, MB-16, UVPD и други подобни.

За създаване на налягане и разреждане се използва комбинирана тестова единица KPU-3.

Този метод се използва за проверка на изправността на командните и изпълнителните звена, както и на тръбопроводите на статиката, динамиката и управлението на системите за автоматично управление на самолета.

Комбинирана тестова инсталация KPU-3. Устройството е предназначено да тества статичното и динамично окабеляване на мембранно-анероидни устройства, както и отделни възли и кухини на устройства SARD.

KPU-3 е монтиран в корпус, затворен с панел, на който са монтирани:

скоба (2) за закрепване на управляващото устройство (3);

помпа (4) с ръчно задвижване, с която можете да създадете налягане до 2 kgf / cm 2 или вакуум до 630 mm Hg. Изкуство.;

клапан на помпата (5), който дава възможност за превключване на помпата на вакуум или налягане, както и за изключване на резервоара за въздух;

резервоар за въздух (6) с вместимост 0,6 л;

изходно устройство (7) с два фитинга идве докосвания:

a) захранващ клапан b) изпускателен клапан.

KPU-3 е преносим продукт, който ви позволява да проверявате SARD устройства, без да ги изваждате от самолета.