Заваръчни деформации

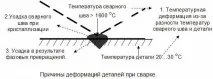

Когато се нагреят до температурата на заваряване и след това се охладят, частите се деформират, което в крайна сметка води до физическа промяна в техния размер и форма. Тази промяна може или не може да бъде видима с просто око. Топлинните деформации са следствие от възникването на вътрешни структурни напрежения на метала, които възникват поради неравномерното разпределение на температурата и съответно неравномерното изменение на обема в различните участъци на детайла по време на охлаждането му. Причините за структурни деформации (изкривяване и огъване) в резултат на заваръчни работи са:

- Локализирано високотемпературно нагряване и локално разширяване на обема на метала в момент, когато останалата част от детайла остава относително студена;

- Феномен на свиване в отложения слой

- Фазови трансформации, които металът изпитва, когато температурата постепенно се понижи до стайна температура.

Как да минимизираме заваръчните деформации?

Изборът на тип заваряване може значително да намали деформациите. Ако се използва електродъгово заваряване, тогава най-големите изводи ще бъдат с RDS, или както обикновено се нарича днес с латински букви MMA; те ще бъдат значително намалени, ако използвате TIG (аргон) и MIG / MAG (полуавтоматично заваряване). Използването на режими PULSE ви позволява значително да намалите подаването на топлина в метала и да намалите деформациите, което се вижда много ясно в примера за заваряване на тънка листова стомана. Трябва също да се отбележи, че газовото заваряване има най-голям деформиращ ефект върху продукта, тъй като значителни участъци от продукта попадат под въздействието на висока температура; а най-малкото е заваряване под налягане (във вакуум, ултразвук). Въпреки това, най-често използванитетехнология за топене на дъгата, следователно, по-нататък ще говорим за този тип получаване на постоянни съединения.

Технологични методи за намаляване на деформациите при електродъгово заваряване

Първото нещо, което идва на ум за всеки любител заварчик, е организирането на радиатор, което позволява леко, но намаляване на каишките на стоманените възли. Като радиатор обикновено се използват медни облицовки и други устройства. Има по-евтин начин, като нанасяне на мокър азбест близо до заваръчния шев.

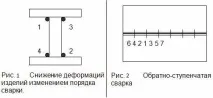

Техниката на работа също играе важна роля. За компенсиране на напреженията се използва заваряване в шахматен ред или чрез редуващо се топене на диаметрално противоположни участъци на съединението. Какво се има предвид, се вижда ясно в примера на заварена I-греда, показана на фиг. 1. Цифрите показват последователността на работа.

Заваряването на принципа на „обратна стъпка“ включва разделяне на свързващата линия на малки участъци с по-нататъшното им заваряване в предложеното на фиг. 2 е добре. Този метод ви позволява да получите минимални деформации, тъй като два принципа се прилагат едновременно за постигане на такъв резултат, а именно:

- Къс шев;

- Последователността на неговото налагане, което позволява да се компенсира изкривяването.

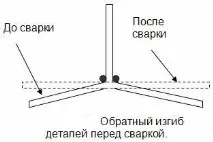

Ако възелът има свободни допуски, може да се приложи методът на обратна деформация. В този случай листът се огъва от размера на заваръчната деформация (която може да се установи емпирично) в посока, обратна на посоката на нейното действие.

Друг лесен начин за намаляване на металните изводи е да поставите щифтове, преди да започнете да заварявате с плътен шев, като използвате един от методите, посочени по-горе в текста; или захванете елемента с помощта нащракам.

За да се сведе до минимум деформацията ще помогне:

- съпътстващо локално нагряване на продукта с горелки или предварително - в електрическа пещ

- PWHT

- Или горещо и студено коване

- Продукти за изправяне в студено състояние

- Почти напълно облекчава вътрешното напрежение при заваряване високо темпериране при T=550 -560 °C

Очевидно всяко високотемпературно нагряване във въздуха води до промени в размера и формата на продукта. Степента на промяна може да се види с просто око или при проверка с различни инструменти: шублер ще ви позволи да измерите линейните размери, индикатор на стойката ще ви помогне да контролирате ударите. Невъзможно е напълно да се отървете от деформациите. Въпреки това, все още има начини да ги намалите значително или дори да се отървете от тях след окончателната обработка чрез:

- Избор на оптимален дизайн на продукта;

- Организиране на достатъчно надбавки за пълно отстраняване на каишката.