Аспирация в заводи за сухи строителни смеси

Прахът е колекция от фини твърди частици в суспензия. Промишлените прахове са напълно диспергирани, т.е. състоят се от частици с различни размери (от 1 до 300 микрона).

Прахът с размери от 1 до 50 микрона се нарича фин. Делът на финия прах в общите емисии на прах може да достигне 15-20%. Времето за отлагане на този прах се определя от скоростта на реене (закон на Стокс), зависи от много фактори и може да достигне няколко часа. Отрицателните свойства на финия прах включват по-голяма опасност за човешкото тяло поради по-голяма химическа и физическа активност в сравнение с грубия прах. Финият прах прониква в белите дробове на човека до алвеолите и наранява лигавицата с остри ръбове, което води до заболяването пневмокониоза.

Аспирацията е отстраняване (като правило, с помощта на локално засмукване - MO) и пречистване на газови и прахови смеси, образувани по време на производството на конкретен продукт.

Технологичният процес за производство на сухи строителни смеси е много сложен и многоетапен. Почти всички операции за приготвяне на CCC са придружени от разпрашаване, но безспорният "лидер" сред източниците на прах е опаковката.

Ще разгледаме организацията на система за отстраняване на прах във фабрики, произвеждащи сухи смеси, като използваме примера на един от водещите български производители на сухи смеси.

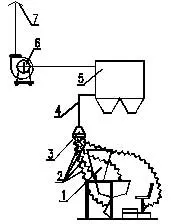

Схемата на аспирация на една от съществуващите опаковъчни линии е показана на фиг. 1.

Фиг. 1. Схема на аспирация на 1-ва опаковъчна линия: (1) - система от укрития (локални всмуквания), през които се отстранява прахът. Обикновено има няколко от тях и те са на пълен работен ден, т.е. разработени и инсталирани от производителя на оборудването за пълнене. С маркучи с различен диаметър (2) и смукателен колектор (3)убежищата са свързани към аспирационната система, която също включва оборудване за почистване на газ (5), вентилатор за прах (6), свързани помежду си със система от въздуховоди (4). Пречистената (в една или друга степен) газопрахова смес се изхвърляше в атмосферата през въздуховод, покрит с "чадър" (7).

За да се оцени ефективността на тези аспирационни системи, беше измерено съдържанието на прах във въздуха в работната зона на пакера и концентрациите на прах бяха измерени преди и след газоочистващото оборудване. Според резултатите от тези измервания съдържанието на прах в работната зона е 36 mg/m2. кубични метра, което многократно надвишава ПДК и се дължи на факта, че: • не целият прах, отделен при опаковането, се отстранява чрез локално засмукване (ниска ефективност на МО); • скоростите на въздуха в напречното сечение на укритията са ниски и неизравнени (неуспешен дизайн на аспирационния колектор); • неправилно проектирана аспирационна система (по отношение на налягането на вентилатора, скоростта и дебита на въздуха, диаметрите на въздуховодите и др.) не осигурява ефективно отстраняване и пречистване на газови и прахови емисии; • Ниската степен на пречистване на газоочистващите устройства (GOU) се дължи на грешния избор на броя на етапите на пречистване и на самия GOU. • Изпускането на прах в атмосферата беше покрито с чадър (според SNIP е необходимо изпускане на "факела"), така че по-голямата част от праха в тихо време се утаи на покрива на предприятието и неговата територия.

При проектирането на аспирацията на опаковъчната линия се опитахме да вземем предвид и да се отървем от всички горепосочени недостатъци.

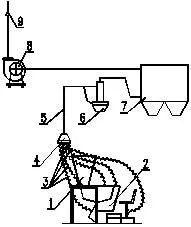

За да направите това, беше необходимо(виж Фиг. 2 Схема на аспирация на 3-ти ред): - промяна и допълване на системата от аспирационни заслони (1) и (2); - преизчислете и направете друг аспирационен колектор (4); - изберете необходимите диаметри на гъвкавите маркучи (3); - сменете цялата тръбопроводна система(5); - прилага се двустепенна схема на почистване: първата - циклон с противозавихрен поток CZP 7000 (6), втората - ръкавен филтър FRIP 60 (7); - осигуряват "факелно" излъчване (9) на прах в атмосферата; - изберете подходящия вентилатор за прах (8).

Всъщност беше разработен и внедрен нов проект на аспирационната система.

След монтажа и въвеждането в експлоатация бяха извършени измервания на запрашеността на работната зона и степента на почистване на всяка степен. Резултатите от тези измервания са показани в таблица 1.

Таблица 1

Максималната еднократна концентрация на прах в работната зона по време на смяна е 4,0 mg/m. куб

Средната концентрация на смяна в работната зона за един компонент (кристален силициев диоксид (кварц) със съдържание на прах не повече от 70%) е 1,8 mg/m. куб. м, което е с 10% под ПДК.

Всички измервания са извършени от акредитирана лаборатория.

Прашният въздух се отстранява от работните места и след почистване се изпуска в атмосферата. Обемите на въздуха, отстранен от аспирационната система, са както следва (6000-7000 кубически метра / час), което води до недостиг на неговия приток и има нужда от допълнителна система за подаване на общ обменвентилация със същия капацитет (цената на такава система за вносно оборудване е приблизително 15 000 евро), а разходите за отопление на подавания въздух през зимата също се увеличават.

Ако аспирационните системи са правилно проектирани, правилно монтирани и работят стабилно, осигурявайки стабилни MPC и MPV, става възможно рециркулацията на пречистения въздух с помощта на допълнителен етап на пречистване.

За съжаление, в този случай две стъпки на пречистване не бяха достатъчни за рециркулация (връщане на пречистен въздух в производственото помещение). Въпреки това е възможно (теоретично) да се инсталира трета степен (електростатичен филтър със саморегенерираща функция, степен на пречистване 98%), която да връща пречистения въздух в цеха (ако не целия, то по-голямата част). Коя част - ще покажат измерванията на запрашеността на трета степен.

Изборът на електростатичен филтър като трета степен не е случаен. Въпросът е, че по-голямата част от GOU ефективно пречиства голямата фракция прах (повече от 50 микрона), докато фината фракция (по-малко от 50 микрона) се "плъзга" при преминаване през всички етапи на пречистване. Електростатичният филтър е проектиран да улавя ефективно фината фракция. Невъзможно е да се инсталира такъв филтър като втори етап на почистване, тъй като максимално допустимата концентрация на прах на входа ще бъде многократно превишена.

Имайте предвид, че икономическата ефективност на третия етап на пречистване е очевидна: цената на оборудването и работата по неговото инсталиране е един и половина пъти по-ниска от цената на захранващата система, докато няма нужда да харчите много пари за отопление на подавания въздух.

Всички съществуващи аспирационни системи трябва да бъдат проверени и балансирани за всяко конкретно производство.

Важно е да разберете товаефективността на всяка аспирационна система зависи от изпълнителя, който разработва и инсталира системата, от неговия опит, скрупулност, обмисленост и благоприличие при решаването на всеки проблем на всеки етап.

Всички работи, описани в тази статия: • проектиране на аспирационната система • разработване, проектиране, производство и монтаж на допълнителни укрития • монтаж на аспирационната система • пуск и настройка • сертифициране на системата са извършени от CJSC "VKP Technology"

Иванов Юрий, CJSC "VKP Technology"