Филтърна класификация

Швейцарската производствена и инженерингова компания ENCE GmbH (ЭНЦЕ ГмбХ) е основана през 1999 г., има 16 представителства и офиси в страните от ОНД, предлага оборудване и компоненти от производствени обекти в САЩ, Канада и Япония, е готова да разработи и достави различни филтри и филтриращо оборудване според вашите индивидуални технически спецификации.

Филтърна класификация

Процесът на филтриране в момента е много широко разпространен в различни области, вариращи от пречистване на водата в домакинствата до отделяне на суспензии в химическата промишленост. На свой ред разнообразието от приложения доведе до различни дизайни на устройства за този процес. Има както изключително прости филтри, в които много операции се извършват ръчно, така и сложни единици, които могат да работят непрекъснато за дълго време. Въпреки това могат да се разграничат редица основни характеристики, според които е удобно да се класифицира.

Според начина на работа всички филтри могат да бъдат разделени на:

- периодично действие;

- непрекъснато действие.

В първия случай суспензията се подава на партиди с прекъсвания за спомагателни операции, като отстраняване на утайката, докато във втория случай суспензията се подава непрекъснато. Задържането на дисперсната фаза се случва във всеки случай и ако процесът протича със запушване на порите, тогава отстраняването му е изпълнено с допълнителни трудности, поради което за тези цели се използват периодични филтри. Ако филтрирането настъпи с натрупване на утайка, тогава могат да се използват както периодични, така и прекъсващи устройства. В същото време, вВ случай на непрекъснат процес трябва да се организира постоянно отстраняване на излишната утайка, натрупана върху преградата.

Според метода на организиране на спада на налягането се разграничават филтри, които работят:

Като цяло филтрите, работещи под вакуум, са предпочитани поради няколко причини. Първо, филтър, работещ под налягане, изпитва по-голямо натоварване от подобен, работещ под вакуум, което означава, че трябва да има по-голяма здравина, което води до поскъпване и повишена опасност от разхерметизиране. Второ, свиваемите утайки с този метод са по-малко податливи на уплътняване. Дизайнът на филтъра може да предполага както работа само в един от режимите, така и възможност за превключване между тях с минимално преконфигуриране.

Филтри под налягане

Друк филтър

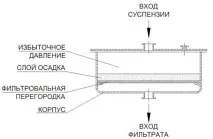

Най-простият тип филтър под налягане и филтър като цяло е филтърът Druk. Това е съд, отделен от филтърна преграда. Една част се поставя под налягане със суспензия или замърсен газ за отделяне или (в случай на суспензия) се създава налягане чрез подаване на сгъстен газ или самата суспензия под налягане. Преминавайки седиментния слой и преградата, непрекъснатата фаза се изчиства от дисперсната фаза и постъпва във втората част на апарата, след което се изхвърля навън. Такива филтри обикновено са прости по конструкция и работят периодично, но могат да бъдат модифицирани да работят непрекъснато, като за целта над филтърната преграда се монтират въртящи се скрепери за отстраняване на излишната натрупана утайка.

Предимството на такива филтри е простотата, както в дизайна, така и в поддръжката. Малка част от движещи се, износени, силно натоварени и други „проблемни“ конструктивни елементипозволява такива устройства да работят в различни условия и да се обслужват от персонал без висока квалификация.

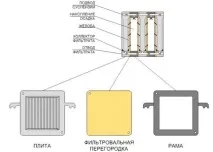

Филтърпрес

Структурата се основава на плочи и рамки, подредени последователно и плътно притиснати една към друга, между които са поставени листове филтърен материал. Рамката и плочите, прилежащи към нея от различни страни, образуват отделна филтърна клетка. Плочите имат на повърхността си успоредни канали, по които филтратът се стича надолу и след това се отстранява от филтъра. Рамките са подови отвътре и образуват обем, в който се натрупва утайка. Отворите по ръбовете на тези структурни елементи, когато се комбинират, образуват канали, през един от които суспензията се подава и разпределя между клетките, докато другите събират филтратните потоци и ги отстраняват от филтъра. Рамките и плочите са фиксирани върху носещи пръти, а плътното им прилягане се осигурява от специална притискаща плоча.

Този дизайн ви позволява да промените филтриращата повърхност чрез инсталиране на необходимия брой плочи и рамки, в зависимост от характеристиките на окачването и потока. В допълнение, такива устройства са много компактни, тъй като имат добро съотношение на площта на филтриране към площта, заета от филтъра. Цената за тези предимства е сложността на процеса на отстраняване на уплътнената утайка, което налага спиране на процеса и демонтаж на цялата конструкция. Като част от решението на този проблем, модерните филтри правят много от тези операции автоматизирани.

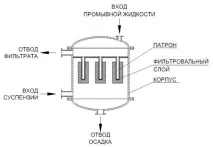

Гилзови, листови и патронни филтри

Въпреки факта, че тези партидни филтри могат да се различават значително по дизайн, общият принцип на организацията на процеса остава подобен. Общата филтрационна площ в тях е сумата от площите на индивидфилтърни елементи с различна форма за всеки тип. Набор от такива елементи се поставя вътре в корпуса на филтъра, където се подава под налягане суспензия или газ, които преминават вътре в елементите през филтърния слой, където дисперсната фаза се отделя, а пречистените се изхвърлят навън. Натрупаният седиментен слой се отстранява чрез обратно промиване, продухване или механично въздействие. Така например в ръкавните филтри се монтират специални устройства, които периодично ги разклащат, поради което натрупаната утайка се откъсва и потъва на дъното на филтъра.

Рационалното разположение на филтърните модули вътре в устройството позволява значително да спести пространството, което заема, в сравнение с конвенционалните филтри за печат, а разнообразието от техните форми позволява използването на голямо разнообразие от филтърни материали, вариращи от тъкани до поресто стъкло и керамика.

Такива филтри са сравнително по-лесни за поддръжка и могат да бъдат до голяма степен автоматизирани, което им позволява да работят непрекъснато, с редуващо се почистване и отстраняване на утайки от някои елементи, докато останалите са заети с филтриране. Ако процесът протича със запушване на порите, тогава дизайнът улеснява подмяната на повредени филтърни елементи. В същото време контролът на дебелината на утайката става по-труден и може да са необходими допълнителни бъркалки във филтъра, за да се осигури равномерно филтриране върху цялата налична площ.

Вакуумни филтри

Подобно на филтъра druk, филтърът Nutsch има изключително прост дизайн или по-скоро го повтаря в много отношения. Всъщност при определени условия един и същ апарат може да работи както под вакуум, така и под налягане. Съставните елементи на филтъра са еднакви: корпус и филтърпреграда, която го разделя на две кухини. Вакуумът се създава под филтриращата преграда.

Основният проблем също е в отстраняването на натрупаната утайка, във връзка с което смукателните филтри обикновено се изработват с периодично действие с ръчно изхвърляне на утайката. В някои случаи може да се осигури механизирано изхвърляне на утайки, но по-често се използват смукателни филтри за просто филтриране на малки обеми от утайка, където проблемите, свързани с изхвърлянето на утайки, не са значителни.

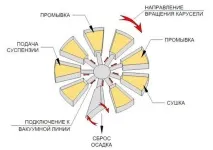

Един от опитите за решаване на проблема с периодичната работа на Nutsch филтрите беше създаването на каруселни филтри. Всъщност това е набор от отделни нуч филтри, които работят периодично, но когато работят заедно, се постига ефектът, при който цялата инсталация работи в непрекъснат режим. Филтрите са подредени в кръг и са свързани към източник на вакуум. Движейки се по този кръг, всеки от тях преминава през поредица от циклични етапи: филтриране, измиване, сушене, отстраняване на утайката и др. Това движение наподобява въртележка, откъдето идва и името. За способността си да работят непрекъснато, каруселните филтри плащат с по-сложен дизайн, но запазвайки останалите предимства на смукателните филтри.

Този тип филтър се отличава с факта, че в него не се движат отделните му части, а самата филтърна тъкан, опъната на ролки и наподобяваща конвейерна лента по своето устройство. В зоните, където се извършва директно филтрирането, платното лежи върху носеща перфорирана гумена лента. Единична секция от платното, когато преминава през пълен кръг, може да се разглежда като филтър, подложен на серия от последователни операции. Като цяло се оказва, че инсталацията работи в непрекъснат режим и в нея е възможно да се разграничат отделни зони.филтриране, измиване, отстраняване на утайки и др.

Предимството на този тип филтри е способността им да работят в непрекъснат режим, без да усложняват съществено конструкцията. Инсталацията няма такъв брой движещи се елементи, които извършват сложно движение, както например в каруселния филтър. В допълнение филтърната лента трябва да е достатъчно здрава, за да не се разкъсва при разтягане по време на употреба.

Друг начин за реализиране на непрекъсната филтрация, както и увеличаване на общата площ за филтриране, спрямо обема, който заема инсталацията, са дисковите филтри. Структурно филтърът е набор от дискове, покрити с филтърна тъкан и състоящи се от вътрешни кухини, разделени от прегради. Дисковете са монтирани на общ кух вал, свързан към източник на вакуум. Дисковете са около половината потопени в резервоара за тор и се въртят, за да използват цялата налична повърхност за филтриране. Разпределителното устройство вътре в вала свързва към вакуумната линия само онези части от диска, които в момента са потопени в окачването. Течността се филтрира през слой материал, който пасва на дисковете, навлиза във вътрешните кухини и се отстранява от устройството през вала през тях. Слоят от утайка се отстранява от повърхността на дисковете с помощта на ножове. Утайката по своята структура трябва да бъде достатъчно хомогенна, да не изисква измиване и да се състои от бавно утаяващи се частици, което е свързано с вертикалното разположение на филтърната тъкан, като утайката пада обратно в суспензията, в случай че се отлепи.

Барабанните филтри, както и дисковите имат въртящ се елемент, който в случая има формата на барабан. Филтърната повърхност обикновено се намира върхунеговата цилиндрична част, която също е разделена на секции. Специално разпределително устройство циклично, докато барабанът се върти, ги свързва или към вакуум, или към източник на високо налягане. Така те постигат разделяне на кръга, по който се движи филтърната тъкан, на зони, където се извършва определен процес: филтриране, продухване, измиване и др.

Барабанът е частично потопен в суспензията и докато участъкът от филтърната тъкан е вътре в него, върху него се извършва филтриране и натрупване на утайка. При по-нататъшно въртене на барабана тази секция се издига над нивото на окачването и се подлага на редица други спомагателни операции. Накрая измитата и изсушена утайка се отстранява от повърхността на барабана с нож и цикълът на филтриране се повтаря.

Характеристики на филтрите

В действителност практическата филтрация се извършва в състояние на постоянна скорост или диференциално налягане. Основната величина, която характеризира целия процес на филтриране, е скоростта, която се изчислява като обема на филтрираното вещество, преминаващо за единица време през единица филтрираща повърхност.

където Cf - скорост на филтриране, m 3 / (m 2 * s); dV - обемът на филтрираното вещество (филтрат), m 3 ; F - филтрираща повърхност, m2; τ - време, s.

В този случай скоростта на филтриране е право пропорционална на спада на налягането в седиментния слой и филтърната преграда, тоест на движещата сила, и обратно пропорционална на съпротивлението, което се изразява по формулата:

ΔP - движеща сила или спад на налягането, Pa; R - общо съпротивление на филтриране, N∙s/m (Pa∙s/m).

Стойността на съпротивлението R не е постоянна, тъй като процесът на филтриране протича с постоянно увеличаване на дебелинатаседиментен слой на утайката и съответно увеличаване на нейната устойчивост. Общото съпротивление е сумата от съпротивленията на филтриращата преграда Rf и утайката Ros:

r е съпротивлението на утайката, измерено, N∙s/m 4 (Pa∙s/m 2); l – дебелина на утайката, m.

Специфичното съпротивление на утайката r се определя от съпротивлението на единица обем утайка с височина 1 m на 1 m 2 от филтриращата повърхност.

От уравнения (2) и (3) следва, че скоростта на процеса на филтриране може да се намери от равенството:

dV / Fdτ = ΔP / Rf + r l (4)

Обемът на утайката Voc от своя страна се определя от произведението на площта на филтриране F и дебелината на утайката los:

Освен това съотношението на обема на получената утайка към обема на филтрираното вещество се обозначава със стойността x = Voc / V и за всеки момент на филтриране се получава следното уравнение:

Въз основа на формули (5) и (6), дебелината на утайката може да се изрази като los=Vf x/F и се замества в уравнение (4). В резултат на това се извежда уравнението за диференциално филтриране: