Изчисляване на стоманен газопровод

Хидравликата или механиката на флуидите разглежда законите на равновесието и движението на флуидите и прилагането на тези закони за решаване на практически проблеми. Аеромеханиката се занимава с подобни въпроси във връзка с газовете. Механиката на течностите и газовете има много общи неща и често се третира като една дисциплина, най-често наричана механика на течностите.

Според молекулярно-кинетичната теория за структурата на материята капчиците и газообразните течности се различават значително една от друга по характера на движението на частиците, тяхното местоположение и силите на взаимодействие между молекулите. Разликите намират израз и в механичните свойства на тези среди. Основната разлика между течности и газове е тяхната връзка с компресията. За течностите разстоянието между молекулите е много малко, а за газовете това разстояние е с три порядъка по-голямо и следователно газът се счита за лесно свиваема течност и следователно течността е несвиваема течност.

За металурга на картечниците значението на тази дисциплина се дължи на особеностите на металургичното производство, а именно подаването и отстраняването на газове, вода, киселини и други течности, но най-важното е, че контролът на потока е един от удобните методи за регулиране на производствения процес.

Благодарение на използването на електронни компютри дизайнът на тръбопроводите е значително подобрен. Използването на такава техника повлия на дизайнерските решения, тъй като позволи прилагането на сложни схеми с подвижни възли, чието използване беше избегнато поради трудностите при тяхното изчисляване.

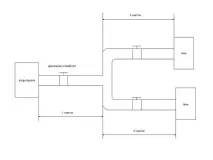

Необходимо е да се изработи схема на газопровода и да се изгради характеристика на тръбопровода.

В същото време се задава газ-метан, дебитът на метан е 2,5 kg / s, налягането на метана на изхода на газопровода е 2,5 at.

Металургичните предприятия са сред най-големите потребители на вода и въздух. Консумацията на въздух, подобно на вода, в заводите за цветна металургия може да бъде от общ характер (консумация на сгъстен въздух), присъща на повечето промишлени предприятия, и специфична (използване на въздух като технологичен реагент - окислител), характерна за металургичното производство.

За разлика от водоснабдяването, снабдяването на потребителите в промишлените предприятия с въздух, като правило, се извършва до голяма степен от местни въздуховодни инсталации и станции. Общата централизирана система за подаване на въздух се използва само за въздух с някои индивидуални параметри, предимно компресорен въздух. Обикновено промишленото предприятие е оборудвано с една или повече компресорни станции, които осигуряват на всички потребители сгъстен въздух с налягане от 4-7 atm. Въздух с други параметри се доставя на потребителите от локални инсталации. Транспортирането на въздух от въздушни станции се извършва с помощта на голям брой дълги и разклонени тръбопроводи с различни диаметри.

Но предаването на въздух на дълги разстояния по тръбопроводи е много неблагоприятно. Първо, цената на цялата тази система ще бъде много висока. Второ, транспортирането на големи маси въздух на дълги разстояния би причинило големи загуби на напор и следователно ще изисква инсталирането на скъпи машини с високо налягане и по-голяма загуба на енергия. Трето, регулиране на въздушния поток или налягане на тези параметри, като се вземат предвид малък брой големи потребители на този въздух.

При компресорен въздух при налягане 4-7 ати положението е друго. Всъщност това е въздух с общо предназначение. Във всички цехове на предприятието винаги има значителна сумаосновно малки консуматори на този въздух. Тъй като общата консумация на сгъстен въздух е малка, транспортирането му през тръбопроводи на дълги разстояния не води до голямо увеличение на разходите. Освен това, поради високото налягане, действителният обем на транспортирания сгъстен въздух е малък, което прави възможно тръбопроводите с малък диаметър.

Наред със схемата за подаване на въздух с компресорен въздух в предприятието, предприятията често използват повече локални схеми, които обхващат цехове или група от цехове като цяло.

Изчислителен модел и описание на характеристиките на газовия поток:

3.1 Схема на монтаж на стоманен газопровод:

3.2 Изчисляване на загубите на налягане от триене

Загубите на налягане от триене в кръгли газопроводи под налягане обикновено се изчисляват по формулата на Дарси-Вайсбах

Дебитът на течността при дадена скорост се намира по формулата:

където F е площта на напречното сечение на газопровода

1) За да се прехвърли скоростта на потока Q от техническата система към системата SI, ще е необходимо да се определи плътността при нормални условия

2) Определяне на диаметъра на газопровода, формулата за която (3.6) се получава от скоростта на газопровода (3.2) и неговата площ (3.5):

3) Преизчисляване на скоростта на газа според получения диаметър. Според схемата на газопровода се вижда, че той се състои от три секции, като скоростите на втората и третата секции са равни, както и дебитът на първата секция е разделен по равно между следващите две:

4) Определяне на динамичен вискозитет за дадена температура:

5) Определяне на кинематичен вискозитет:

6) Сега можете да определите начина на движение на течността. Количествена мярка за режима на движение на течността е така нареченото число на Рейнолдс

Границата на прехода от един режим към друг е стойността

В промишлените газопроводи несвиваемите течности и газове в повечето случаи се движат в турбулентен режим (при скоростите, които обикновено се приемат в тези газопроводи). Само в редки случаи се налага да се работи с чисто ламинарен режим.

7) Числото Re също така определя големината на ламинарния подслой в турбулентен поток. С увеличаване на Re, дебелината на подслоя

Влиянието на ламинарния подслой зависи от съотношението между неговата дебелина