Изработка на болтове

Навиване на резба на машината при производството на болтове.

Производството на високоякостни болтове включва навиване на резба. Точността и здравината на резбите на болтовете зависят от това как е организирано производството на болтове.

Автор: Drozdov M.V., Engineering Union LLC

Навиване на резби при производството на болтове

Припроизводство на болтове за критични връзкинарязването на резби най-често се извършва чрезнакадяване. Отговорни са например фланцовите съединения за енергетиката, нефтената и газовата промишленост и химическата промишленост.

Валцоване - Етапи и схеми на валцоване

Навиването на резба на болтове и болтове е технологичен процес на формиране на резба върху детайла чрез еластично-пластична деформация със специален инструмент (ролки, матрици и др.). Навиването на резба е вид формоване на метал.

Температура на навиване на резбата при производството на болтове

Зависи от

- механични характеристики на материалите на детайла,

- инструменти,

- енергийни възможности на оборудването за валцоване на резби

може да се извърши навиване на резба на болт:

- при нормална температура или

- повишена температура, при условия на свръхпластичност

- и в други режими.

Под действието на външни сили материалът на заготовката на болта се деформира, следователно си струва да се вземе предвид зависимостта на изместването на материала на заготовката в зависимост от времето.

Основни характеристики на навиване на резба накрепежни елементи :

- физически параметър на производството на болтова резба - радиална еластопластична илиостатъчно движение на намотките на инструмента в тялото на детайла (или съответното радиално натоварване върху детайла по време на валцоване),

- технологичният параметър на валцоване на резба при производството на болтове е продължителността на процеса на валцуване.

Процес на валцуване

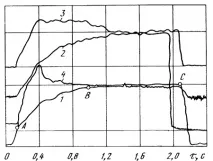

Процесът на навиване на резба на болтове с ролки протича на два етапа:

- екструзия (секция АВ на фигура 1);

- калибриране (графика BC на фигура 1).

Фигура 1. Изработване на болтове. Кривини на радиално изместване на подвижната ролка за валцоване на резба (1), сила на търкаляне 2), въртящ момент върху ролката 3) и температура в контактната зона на инструмента с детайла по време на валцоване 4)

Скоростта на проникване на инструмента по време на екструдиране може да се определи от радиалното подаване - количеството радиално изместване за един оборот на детайла на резбовия крепеж:

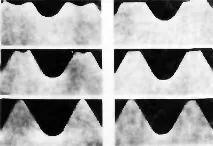

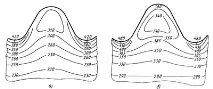

Фигура 2. Профили на резбата по време на валцоване с малко (а) и голямо (б) радиално подаване a) Sr = 0,01 mm/rev; б) Sr = 0,60 mm/об

Експериментите показват, че при малко радиално подаване, при резбоване наболтове или шпилки, в върховете на резбите се образуват канали (Фигура 2, а), които постепенно изчезват или се навиват, образувайки радиални гънки.

При валцуване от валцуване с по-голямо радиално подаване, деформацията се разпространява по цялата дебелина на намотката, причинявайки равномерно покачване на метала на всяка щампована секция (Фигура 2, b). В този случай издигането на метала е пропорционално на радиалното натоварване върху детайла и в резултат на това на дълбочината на проникване на намотките на инструмента в детайла. Екструдирането завършва след внедряване:

- предварително зададенирадиално проникване (движение) на инструмента се превръща в тялото на заготовката на болта или

- постигане на зададената стойност на радиалното натоварване върху заготовката на болта (сила на търкаляне).

При по-нататъшно движение (търкаляне или въртене) на заготовката на болта, получената резба се калибрира (сечение BC на крива 1, вижте Фигура 1) с леко радиално проникване на инструменти в тялото на заготовката.

Продължителността на екструдирането при производството на резби на болтове и шпилки се определя от:

- проектни параметри (например височината на профила на резбата) и

- физични параметри (еластопластични характеристики на материала на детайла, скорост на деформация).

Продължителността на калибриране, която директно определя точността на резбата на болтовете и шпилките, може да бъде зададена свободно от производителя на болта.

За да се предотврати търкалянето на резбата в запълнен контур и да се предотврати смачкване на детайла при високи сили, се използва ограничител, който ограничава максималното движение на подвижната ролка и възприема прекомерно натоварване.

Точност на резба на болтове и шпилки

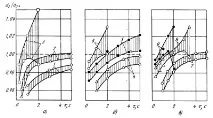

Фигура 3. Зависимост спрямо средния диаметър на резбата на болтове и шпилки от продължителността на валцоване в различни режими.

Точността на основните размери и формата на резбовата част на болтовете и шпилките също зависи от условията на формиране на резбата.

При формиране на резба на болт или шпилка без ограничител, отклонението от номиналните стойности на диаметрите на основната резба зависи не само от средните стойности на диаметъра на детайла и механичните характеристики, но също така (до голяма степен) от параметрите на режима на валцоване.

Фигура 3, като пример, показва зависимостта на относителния среден диаметър на резбатаболт или шпилка d 2 / d 2 * ( d 2, d 2 * - номинални и действителни стойности на диаметъра на резбата на болта илишпилка ) върху продължителността на процеса.

Полетата, характеризиращи разпространението на размерите, са защриховани. Стойности на съотношението d2/d2* > 1, получен чрез валцуване в запълнена верига. Подобен характер имат зависимостите на отношението d2/d2* от честотата на въртене (периферната скорост) на инструментите, скоростта на радиалното подаване и силата на търкаляне. Основното влияние върху разпространението на размерите на резбата на болта се оказва от колебанията в диаметъра на детайла и налягането в хидравличната верига (в профилни валцоващи машини с хидравлично подаване на инструменти).

Разпространението на диаметрите на резбата намалява при търкаляне на ограничителя, което ограничава стойностите на максималното радиално движение на ролките с висока степен на точност (до 5 μm) и в резултат на това максималната стойност на силата на търкаляне.

Фигура 4. Зависимости на овалността (а) и конусността (б) на болтовата резба от продължителността на валцоване

Ако натоварването върху подвижната ролка е по-голямо от необходимата сила на търкаляне, тогава поради спирането заготовката на болта ще поеме само необходимата част.

Тъй като най-голямото движение на ролката е ограничено от ограничителя, вътрешният и средният диаметър на резбите на болта се оказват практически независими от диаметъра на заготовката на болта. Външният диаметър на резбата на болта и в резултат на това степента на запълване на контура до голяма степен зависи от отклонението на диаметъра на заготовката на болта за валцуване.

Важни характеристики на отклонението на формата на резбовите части са овалността и конусността. Овалността на сечението се оценява чрез съотношението c \u003d d 2max / d 2min, а конусността чрез съотношението K \u003d (d 2i - d 2j) / lb, където d 2 max и d 2 mln са максималните и минималните средни диаметри на резбата ведно напречно сечение; d 2i и d 2j са средните диаметри на резбите в сечения i и j на разстояние l b между тях. Анализът на резултатите от изследването, проведен от В. Г. Петриков, показа, че:

- овалността и конусността на резбата по време на търкаляне без спиране се увеличават с увеличаване на радиалното подаване на ролките и практически не зависят от нея при търкаляне на ограничителя;

- при валцоване в запълнен контур овалността и конусността на нишката са много по-високи, отколкото при валцоване в незапълнен контур.

Тъй като калибрирането на резбата намалява нейната овалност и конусност (Фигура 4), при валцоване на нишки с голямо радиално подаване е необходимо да се предвиди нейното калибриране за τ k \u003d 1 / n 3 (n 3 е скоростта на заготовката на болта).

За да се получи точна резба (при производството на високопрецизни болтове и други крепежни елементи), тя трябва да се навие на ограничителя на машината, като се изключи запълването на контура на инструментите, а продължителността на валцуването трябва да осигури калибрирането на резбата за τ k.

Свойства на повърхността на резбата на болта

Влиянието на условията и режимите на валцоване върху микротвърдостта на повърхностните слоеве на болтовите резби е изследвано от В. Г. Петриков.

Микротвърдостта се измерва на надлъжни разрези в сечението от равнина, минаваща през оста на пръта, в близост до третия и четвъртия оборот от края на болта на устройство PMT-3 (чрез вдлъбнатина на тетраедрична диамантена пирамида с натоварване от 0,5 N). Първата вдлъбнатина беше направена на разстояние 0,02 . 0,03 mm от повърхността на резбата. За да се изключи влиянието на технологията на производство на профил върху степента на втвърдяване на метала, пробата беше изрязана и предварително шлайфана ръчно при ниски скорости на подаване и обилно охлаждане, последвано от електролитно полиране.повърхности.

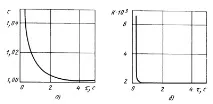

Анализът на резултатите показва (Фигура 5), че зоните на ограничена деформация в кухините на резбата имат най-висока микротвърдост, докато зоните на свободно протичане на метала имат най-ниска микротвърдост (например в резби и близо до оста на пръта). При валцуване в условия на незапълнен контур с малко радиално подаване, втвърдяването, локализирано в повърхностните слоеве на малка дълбочина (Фигура 5, а), се характеризира с висока хетерогенност в намотката.

Фигура 5. Схеми на разпределение на микротвърдостта по надлъжното сечение на резбата M6 (болт от сплав VT 16)

С увеличаване на радиалното подаване

- дълбочината на проникване на деформация в болта или болта се увеличава,

- твърдостта на метала в намотката и сърцевината на резбовия прът на болта се увеличава.

Увеличаването на честотата на въртене на ролките и продължителността на валцуване поради калибрирането на резбата на болтовете причинява допълнително втвърдяване на повърхностните слоеве на метала.

Навиване на резба на болтове с празен контур на инструмента

И така, процесът на навиване на резба на болтове с незапълнен контур на инструменти е подобен на процеса на втвърдяване чрез повърхностна пластична деформация, който трябва да се използва при производството на болтове с висока якост.

Навиване на резба на болтове със запълнен контур на инструмента

При навиване на резба в запълнен контур, инструментите притискат върховете на резбите на болтовете, което води до увеличаване на твърдостта в тези области.

При малки диаметри на резбата втвърдяването прониква до оста на болта (Фигура 5, b). В същото време има отчетливо подравняване на степента на втвърдяване по целия обем на резбовия прът. Метал с висока микротвърдост поради аксиалния поток под намотката се измества отпо-важно, колкото по-близо са ролките в радиална посока. С увеличаване на радиалното подаване степента на втвърдяване на сърцевината на болта също се увеличава и градиентът на втвърдяване намалява (от повърхността на кухината в радиална посока).

Намаляването на радиалното подаване увеличава степента на работно втвърдяване на повърхностите на намотката и корена на резбата на болтовете и увеличава градиента на втвърдяване в радиална и аксиална посока, т.е. процесът на валцуване на резба на болт в запълнен контур е подобен на процеса на напречно валцуване.

Заключение

При валцоване в запълнен контур, тъй като ролките се въвеждат в заготовката на болта, степента и дълбочината на работното втвърдяване и в резултат на това якостта на опън на болтовите съединения се увеличават. Въпреки това, при работа в режим на запълнен контур на инструмента за набраздяване, рискът от разрушаване на детайла се увеличава.

Нарязването на резби при производството на болтове и шпилки е прецизен процес, който отговорният производител на крепежни елементи трябва да изучава, контролира и усъвършенства.