Кранове за запояване, заваряване, изолиране и закрепване

Подготовка за запояване и заваряване.

Трансформаторните намотки, инсталирани на активната част, са свързани към определени вериги, свързани към превключвателя и входовете чрез кранове.

Преди свързване намотките се притискат и краищата им се огъват и подготвят за запояване: от края на всеки отделен проводник се отстранява изолация на дължина от 40-100 mm (в зависимост от напречното сечение на крана на намотката) и цялата изолация на края се нарязва на конус с дължина, равна на десет пъти дебелината му; краищата на проводниците, почистени от изолация, се полагат, както е посочено в чертежите за монтаж на намотките и монтаж на кранове.

Медните кранове се снаждат чрез електроконтактно запояване, като се използва спойка MF2, която осигурява добър електрически контакт и висока механична якост на кръстовището (спойка PSr15 се използва за снаждане на проводници при навиване на намотки).

Подготвените и припокрити намотки и отводни проводници се затягат с въглеродни електроди на специални клещи и към тях се прилага напрежение от 6-12 V променлив ток. Токът, преминаващ през въглищата и съединените краища, ги нагрява до червен блясък и когато докоснете точката на запояване с пръчка за запояване, тя се топи и запълва празнината между проводниците. Когато токът е изключен и температурата спадне, спойката се втвърдява, свързвайки здраво проводниците.

Преди запояване крановете се монтират на активната част, краищата се наместват и се закрепват с дъски към носещата конструкция. След това почистват краищата и отрязват изолацията близо до местата за запояване. Новите кранове се правят от PBOT проводници, кръгли или правоъгълни пръти. Първо, в зависимост от площта на напречното сечение, детайлите се нарязват с резачки за тел, специални лостови ножици или ножовка, след което се огъват, придавайки формата, посочена на чертежа, и краищата се обработват.

Твърди завои (от гуми или щанги)те се огъват и накрая се отрязват преди закрепване в летвите, а гъвкавите се огъват на мястото на монтажа, като предварително сте ги закрепили с летви. Краищата на намотките се почистват от следи от лак и изолация, като се нарязват на конус.

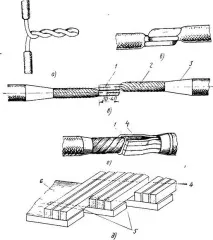

Преди запояване тънките кръгли проводници са плътно усукани с клещи (фиг. 16, а), плътните кръгли проводници с голямо напречно сечение се сплескват, неравностите и острите ъгли се подават с плосък файл и се полагат един върху друг (фиг. 16.6). В местата на запояване краищата трябва да се припокриват един с друг с 20-40 mm (в зависимост от площта на напречното сечение). Краищата на гъвкавия проводник (PBOT), състоящ се от проводници с изолация, нарязани на конус 3, се превързват на дължина от 30–40 mm с тънък меден проводник (обикновено един от проводниците на самия проводник) и се сплескват. Полагането на лентовите краища 1 на гъвкавия проводник 2 за електрическо запояване е показано на фиг. 16, д. Дебелината на сплесканата част трябва да бъде равна на около половината от диаметъра на проводника без изолация.

Ориз. 16. Подготовка на краищата на отводите и проводниците за електрическо запояване: a - тънки кръгли проводници, b - масивни плътни, c - гъвкави, d - гъвкави намотки с проводници, e - намотки на шини с проводници

Ако трябва да свържете гъвкав проводник към края на намотка, състояща се от няколко правоъгълни проводника 4 (фиг. 16, d), в края на гъвкавата част се прави превръзка 1 и навиващите се проводници се разполагат около него, както е показано на фигурата.

По-отнемаща време е подготовката за запояване и запояване на масивни завои на шини. Такава връзка е трудно да се затопли при запояване, така че гумите се нарязват на отделни елементи: слотовете 5 се изрязват в края на шината 6 (фиг. 16.5), а проводниците 4 на края на намотката се разпределят върху отделните й елементи. Полагат се върху гумата с ръб или плоски. Така че подготвената връзка не се раздалечава, тя временно се закрепва с тел,отстранен след запояване.

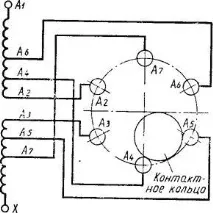

След като са подготвили всички връзки на крановете ВН и НН за запояване, те проверяват правилността на сглобената верига. За да направите това, определете групата за свързване на намотките и коефициента на трансформация. Необходим е допълнителен контрол, тъй като при грешка след запояване и изолиране ще е необходима много работа за отстраняване на дефекта (разпояване, деизолиране, повторно запояване и изолиране). Особено внимание се изисква при свързване и запояване на регулиращи кранове. Правилното маркиране на клоните, прътите A2-A7 на барабанния превключвател и схемата за свързване на крановете на намотката на HV към него със схема за директно управление са показани на фиг. 17. След като подготвят връзките на клоните, започват да ги запояват.

Ориз. 17. Схема за маркиране и свързване на регулиращите клонове на намотката към прътите на барабанния превключвател

Електроконтактно запояване.

Връзките се запояват една по една, така че предишните спойки да не ограничават достъпа до следващите.

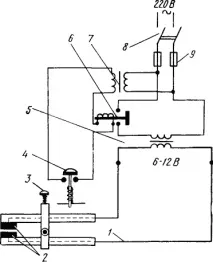

При електроконтактно запояване се използват апарат за електрозапояване, пила, нож, металообработващ чук и припой, излят под формата на пръчки. Устройството на този апарат (фиг. 18) включва преносими електрически щипки с въглеродни електроди 2, между които запоените краища на крановете са поставени и захванати с винт 3. Двете половини на щипките са изолирани една от друга и са шарнирно свързани, те са свързани с гъвкав проводник 1 към намотките НН на сух еднофазен трансформатор 5, който е свързан към мрежа с променлив ток, обикновено 220 V, с ножов превключвател 8 чрез предпазители 9. За включване и изключване на тока в процеса Запояването се осигурява от крачен педал 4 и магнитен стартер 6. От съображения за безопасност педалът се захранва с напрежение не повече от 36 V от понижаващ трансформатор 7; тялото на устройството е заземено.

Ориз. 18.Схема на устройството за електроконтактно запояване

Температурата на нагряване на връзката при запояване се регулира чрез краткотрайно изключване и включване на тока. Когато спойката започне да се топи и празнината между краищата на свързаните проводници се запълни с спойка по целия периметър, токът се изключва.

След втвърдяване (потъмняване) на спойката фугата се освобождава от клещите и внимателно се оглежда. Трябва да е добре (без пропуски) запоен, да няма черупки и изгаряния.

Запояването се изпилява от всички страни с пила, като се заоблят остри ъгли, провисвания и неравности.

Електроконтактното запояване с медно-фосфорни припои не е технологично сложно, но изисква практически умения, стриктно спазване на правилата за безопасност на труда, особено при запояване на използвани кранове, импрегнирани с трансформаторно масло. За да не се предава топлина от мястото на нагряване към намотките и изолираната част на крановете, оголените места на проводниците от двете страни на кръстовището се обвиват с мокър азбест.

Електрическо заваряване.

При навиване на намотките алуминиевите проводници се снаждат чрез електрическо заваряване с помощта на електрическа машина за запояване. Различава се от електроконтактното запояване на медни проводници по това, че се извършва без използване на спойка. Преди заваряване крайните повърхности на проводниците се изпиляват внимателно, поставят се от край до край между въглеродните електроди и леко се затягат. Чрез периодично натискане на педалите токът се включва и връзката се нагрява до температурата на топене на проводниците. Веднага след като алуминият започне да се топи, токът се изключва и проводниците се събират заедно в посока на съединението. След това мястото на кръстовището се охлажда със салфетка или струя вода, навлажнена с вода и освободена от кърлежи. Образуваният около фугата „задух“ се отстранява с резачки за тел и настолен трион.

При подготовката на проводници за заваряване е необходимо внимателно да обезмаслите режещата частшлосерски инструменти и повърхността на проводниците на кръстовището; Не докосвайте тази повърхност с ръцете си.

При електрозаваряване краищата, поставени между въглените на електрическите щипки, не трябва да се натискат с голяма сила, важно е да се определи моментът, в който алуминият се разтопи. В противен случай заваръчният шев ще бъде разрушен. Поради трудността при улавяне на момента на топене на алуминий, този метод не заварява проводници с диаметър по-малък от 3 mm и едножилни с напречно сечение над 80-90 mm2.

При запояване на медни проводници с алуминиеви проводници се използва кадмиев припой. За да направите това, повърхностите на въглеродните електроди се почистват с пила, така че да са успоредни и затягат проводниците, за да бъдат свързани равномерно по цялата повърхност на припокриване. Краищата на проводниците са сплескани и внимателно обработени с файл, шкурка и обезмаслени. След това се нагряват с електрически клещи до точката на топене на кадмиев припой и повърхността на проводниците се калайдисва с него до получаване на тънък слой. След това между краищата на проводниците, които трябва да се свържат, се поставя плоча от кадмиев припой, те се затягат с въглеродни електроди на клещите и при периодично включване на тока връзката се нагрява до температурата на топене на спойката. След запълване на празнината между краищата на проводниците с разтопена спойка, токът се изключва. Втвърдената фуга се оглежда, мястото на спойката се изпилява, заоблят се остри ъгли и неравности. Пролуката между проводниците по целия периметър трябва да бъде запълнена с спойка равномерно, без празнини и черупки. Преходът от алуминий към мед при сглобяване на кранове се дължи на факта, че запояването на медни кранове е технологично по-малко трудоемко, медните кранове осигуряват по-голяма механична якост, което е особено важно в точките на свързване към ключа и входовете. В допълнение, оксидният филм върху алуминиевата повърхност не създава надежден електрически контакт. С времетой се разгражда и може да причини повреда на трансформатора.

Други видове запояване и заваряване.

Връзките чрез запояване с калаена спойка, в сравнение с електроконтактната медно-фосфорна спойка, имат значителни недостатъци; ниска механична якост, ниска устойчивост на топлина и относително високо електрическо съпротивление. Използва се само в изключителни случаи, когато е невъзможно да се използват други методи за запояване.

Запояването на алуминиеви проводници с припои е трудно поради наличието на оксиден филм върху тяхната повърхност, което предотвратява надеждното свързване на металите. Следователно, за запояване на алуминий се използват специални припои, които съдържат компоненти, които разрушават оксидния филм. Запояването с тези припои обаче е технологично сложно, не осигурява механичната здравина на съединенията и поради това не е намерило широко приложение.

За снаждане на алуминиеви проводници и алуминий с мед във фабриките, заедно с други методи, се използва студено заваряване. Същността му се състои в това, че когато металите се компресират под голяма сила, между тях възникват междуатомни кохезионни сили, които образуват изцяло метално съединение, което превъзхожда основния метал по механична якост. В ремонтната практика студеното заваряване се използва рядко.

Заваряването с аргонова дъга е най-модерното и се използва широко при свързване на алуминиеви завои от масивни гуми и проводници. Този метод се състои в това, че в зоната на изгаряне на електрическа дъга (топене на метал) се подава инертен газ аргон, който предпазва метала от окисляване от атмосферния кислород. Заваряването може да се извърши по два начина: неконсумируеми и консумативни електроди; за тези цели се използват специални машини за заваряване.

След запояване ставите се изолират. За това се използват ленти.от лакирана тъкан, креп или кабелна хартия и тафта с ширина 20-40 мм. Креп хартията се нарязва на ленти напречно на креп на машина за рязане на хартия или специално устройство, лакираната тъкан се нарязва под ъгъл 45 ° спрямо влакната на основата. Преди изолиране, изгорялата изолация се нарязва с нож на конус в посока на кръстовището, така че дължината на конусната част да е равна на десет пъти дебелината на изолацията на проводника на всяка страна.

Изолацията се извършва ръчно, като лентите се навиват на слоеве в полуприпокриване до дебелината на основната изолация на клона (фиг. 19). В процеса на изолиране лентата се опъва, притиска с ръка и слоевете се полагат плътно, без гънки. За механична защита върху основната изолация се полага един слой тафтена лента с полузастъпване.

Ориз. 19. Изолация на запоени места: 1 - край на изхода, 2 - изолация на края, нарязан на конус, 3 - изолация с лакирани платнени ленти в полукапак, 4 - външна изолация с тафтена лента в полукапак, 5 - спойка; a е дебелината на изолацията на изхода от едната страна

След приключване на изолацията на местата за запояване крановете се изолират допълнително с кабелна хартия или рулонен електрокартон в местата на преминаване през ламелите, като се нанасят слоеве концентрично до необходимата дебелина. Ширината на лентите на допълнителната изолация се нарязва по такъв начин, че да излизат извън лентите с 25 mm при напрежение до 35 kV и с 75 mm при 110 kV. Местата на запояване и кранове на трансформатори НН с размери I и II обикновено не са изолирани.

Ориз. 20. Изолация на кръстовището на хартиено-бакелитни тръби: c - прав участък, b - под ъгъл; 1 - проводник, 2 - хартиено-бакелитна тръба, 3 - изолация на кръстовището; K - дължината на коничната част на тръбата

Твърдите кранове с напрежение 10-35 kV, изработени от кръгла тел или пръти, са изолирани с хартиено-бакелитни тръби с дебелина на стената3-6 мм. На кръстовището тръбите се нарязват на конус, плътно се изместват и изолират с лакирана кърпа, кабел или креп хартия до дебелината и дължината, посочени на чертежа (фиг. 20, а). Дължината на конуса K е равна на десет пъти дебелината на изолацията, изолираната част е най-малко 120 mm (60 mm от кръстовището). При свързване под ъгъл, тръбите се преместват възможно най-близо до чупката и се полага изолация, както е показано на фиг. 20.6. Точките за запояване не трябва да попадат между закрепващите ленти. Съединенията на тръбите на съседните проводници трябва да бъдат изместени една спрямо друга с най-малко 30 mm. След запояване и изолиране крановете се закрепват с лайсни, всички болтови закрепвания на активната част се затягат и се предават в лабораторията за електроизпитване.