МАШИНИ ЗА ИЗМИВАНЕ НА СТЪКЛА

Преди да влязат в производствения цех, стъклените съдове преминават през следните операции: подготовка за измиване, измиване, дезинфекция, попарване, проверка. Важен процес е измиването на контейнерите. Технологичният процес на обработка на консерви в съвременните перални машини е приблизително същият. Техническото ниво на машината за миене на буркани, предназначена за опаковане на хранителни продукти в тях, се оценява преди всичко по пълнотата на отстраняване на замърсителите както от вътрешната, така и от външната повърхност на стъклените буркани (бутилки).

Теоретична производителност на шайби с ритмично прекъсващо движение на носителите (в бутилки или кутии на час):

Където m е броят на слотовете в носача; t е продължителността на кинематичния цикъл, s.

Техническата производителност е по-малка от теоретичната, тъй като нейното изчисляване трябва да вземе предвид коефициента на запълване на носачите fi, коефициента на използване на кинематичния цикъл f2, коефициента на точност на поддържане на скоростта на верижния конвейер fz и др .:

Машина SP-72. Предназначен за измиване на стъклени буркани с вместимост 500, 650, 800 и 1000 cm3, идващи от стъкларски заводи и върнати от потребителя. При поръчка на машина посочете капацитета на бидоните, които трябва да обработва.

Технически характеристики на машината SP-72

Производителност, кутии на час Продължителност на кинематичния цикъл, s

Продължителността на престоя на консервите

Чешмяна вода при налягане 0,15 MPa m3/h пара, kg/h Налягане на парата, MPa

Влизане в колата

При попарване на кутии на изхода

В инжекционната система Температура, °С

Водата от чешмата влиза в машината

В циркулиращата водна баня Нагрята чешмяна вода, алкален разтвор в първата баня във втората баня Твърдоствода, mg-eq/l Количество промивен разтвор, m3 в първата алкална баня във втората алкална баня в циркулационната водна баня Инсталирана мощност, kW Габаритни размери, mm Тегло, kg

Без почистващ разтвор и кутии С почистващ разтвор и кутии

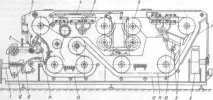

Машината SP-72 (фиг. 54) според принципа на работа е верижна машина за накисване и спринцовка с ритмично-прекъснато движение на главния конвейер с носители на консерви.

Зареждането на кутии от входния конвейер в машината, всички операции по измиване и разтоварването им върху изходящия конвейер се извършват автоматично.

Кутиите отиват към конвейера за зареждане /, след това към акумулатора 16. Тъй като акумулаторът е пълен, кутиите се разпределят в 16 потока и отиват към масата на зареждащия механизъм 15. Тласкащата лента на зареждащия механизъм улавя 16 кутии отдолу, по тръбните водачи се приближава до носачите на консерви 11, които в този момент са на височина, и избутва кутиите в слотовете за медии. След това банките влизат във ваната за предварително и във втората баня за окончателно накисване.

След това бурканите се инжектират през тръбите 9 и се изплакват с миещия разтвор, изтичащ от тавата 10.

Ориз. 54. Пералня SP-72:

/ - товарен конвейер; 2 - разтоварващ конвейер; 3 - тяло; 4 - кутии; 5 - тръба; 6 - зъбни колела на опъващия вал; 7, 12, 13 - водачи; 8 - отделение за етика - колекция; 9 - тръби; 10 - тава; // — банков превозвач; 14 - механизъм за разтоварване; 15 - механизъм за зареждане; 16 - батерия

Когато средата се върти върху зъбните колела на опъващия вал 6, промивната течност в кутиите се излива върху хоризонтална равнина.

Носачите довеждат бурканите до зоната за алкално инжектиране, където вътрешната кухина на бурканите се инжектира в четири позиции и външното изплакване се извършва с алкален разтвор оттръби 5 и кутии 4. След това носителите с кутии се потапят в третата (горна) вана с гореща рециклирана вода, където се извършва накисване.

По време на престоя на носителите в бурканите с гореща вода се вкарват дюзи, през които се подава пара в бурканите. Поради бълбукането на жива пара процесът на измиване се интензифицира. След това носителите влизат в зоната на инжектиране с рециклирана вода. Спринцоването на вътрешната повърхност на бурканите става в четири позиции, а външното изплакване в две. След това се извършва вътрешно и външно изплакване с чешмяна вода, загрята до 60-95 ° C, и окончателно обгаряне с пара. След попарване консервите преминават по водача към разтоварващия механизъм 14 и след това чрез разтоварващия конвейер 2 се довеждат до мястото на пълнене на продукта.

В задната част на тялото 3 има отделение за колектора на етикети 8. Водачите 7, 12, 13 служат за задържане на кутиите в касетата.

Машина SP-70. Предназначен за измиване на стъклени буркани с вместимост 2000 и 3000 cm3.

Технически характеристики на машината SP-70

Производителност, кутии на час

Кинематична продължителност „7,54

Продължителност на престоя на консерви ***

Чешмяна вода при налягане 0,15 MPa, m3/h пара, kg/h Налягане на парата, MPa

Влизане в машината при попарване на кутии в инжекционната система Твърдост на водата, mg-eq/l Температура, °C

Вода от чешмата Водата, когато разтворът за измиване се инжектира в първата вана във втората вана Количеството разтвор за измиване, ml в първата вана във втората вана Инсталирана мощност, kW Габаритни размери, mm Тегло, kg

Без почистващ разтвор и кутии с почистващ разтвор и кутии

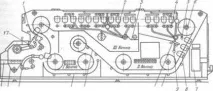

Машината SP-70 (фиг. 55) е верижна машина със спринцовка за накисване.

Банките пристигат на товарния конвейер 16,който ги доставя към акумулатора 15, който е ролкова маса. Тъй като акумулаторът се пълни, кутиите се разделят на седем потока и идват на масата на зареждащия механизъм 14. Лентата-тласкач на зареждащия механизъм улавя седем кутии, довежда ги до носачите 8 и избутва кутиите в техните гнезда, а след това в първата вана за накисване.

На преходния контур от първата вана към втората, разтворът от кутиите се източва обратно във ваната и кутиите се потапят в измиващия разтвор на втората вана за окончателно накисване.

Ориз. 55. Пералня SP-70:

I, 10. 12. 13 - водачи; 2 - зона за инжектиране на вода; 3 - баня; 4 - зона на алкална екструзия; 5. 9 - тръби; 6 - звездичка на опъващия вал; 7 - отделение за събирач на етикети; в носача; 11—тава; 14 - маса на товарния механизъм; 15 - батерия; 16 - товарен конвейер; 17 - механизъм за разтоварване

След накисване във втората вана, носачите с кутии, пълни с миещ разтвор, се движат нагоре по наклонения водач, където се инжектират два пъти през тръби 5 и 9 и се изплакват с миещ разтвор, изтичащ от тавата //.

Когато носачите се завъртят през зъбното колело на опъващия вал 6 към хоризонталната равнина, измиващата течност в кутиите се оттича и носителите се приближават до алкалната инжекционна зона 4. Тук вътрешната кухина на кутиите се инжектира в четири позиции, а външното изплакване в две позиции с инжекционни тръби и две перфорирани корита. След това носителите влизат в инжекционната зона 2 с рециклирана вода.

След това се извършва вътрешно екструдиране и външно изплакване на кутии с чешмяна вода при температура 60-95 ° C и окончателно изгаряне с пара.

Измитите кутии се подават по водача / към механизма за разтоварване 17 и след това към конвейера за разтоварване. В гърбаКутията е снабдена с отделение за събирача на етикети 7. Водачи 10, 12 и 13 са монтирани във ваните за накисване, за да държат кутиите в носачите.

Машина SP-60M. Предназначен за измиване на стъклени буркани с вместимост 500, 650, 800 и 1000 cm3.

Технически характеристики на машината SP-60M

TOC o "1-5" h z Производителност, кутии на час 3000

Продължителност на кинематичната ци - 12

Продължителност на престоя на консервите 13.4

Количеството миещ разтвор в накисването - 2,4

Разход на вода при налягане 0,15 MPa, 7.1

Налягане на парата. MPa 0,4—0,5

Твърдост на водата, mg-eq/l Не повече от 3,5

Температура на водата, °С 5—50

Налягане на разтвора в системата, MPa

Впръскване на вода 0,15-0,25

Алкална инжекция 0,1-0,15

Инсталирана мощност, kW 18

Габаритни размери, mm 6400X2700X2400

Без почистващ разтвор и кутии 8500

с почистващ разтвор и буркани 13 000

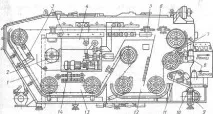

Машината SP-60M (фиг. 56) е затворено заварено тяло. В долната част на тялото има две изплакващи вани за миещ разтвор и вода, а в горната част има вана с рециклирана вода за екструдиране на кутии.

Банките се довеждат до машината и се отстраняват от нея чрез ламелни конвейери 8. Банките от товарния конвейер се подават в акумулатора U и върху товарната маса, след което от ламелите на товарния механизъм 11 се изпращат към слотовете за медии 5. Средата на главния конвейер 6

Ориз. 56. Пералня SG1-60M:

/ - ръководство; 2 - механизъм за отстраняване на етикета; 3 - спринцовка; 4 - екструдиране на баня; 5 - носач; 6 - основен конвейер; 7 - механизъм за разтоварване на кутии; 8 - ламеларен конвейер; 9 - електродвигател; 10 - батерия; / / - механизъм за зареждане; 12 първа баня за измиване; 13 - вторивана за накисване; 14 - нагревател

С банките се влиза в първата баня за накисване 12, температурата на водата в която е 40-45 ° C.

На преходния контур от първата вана към втората, водата от кутиите се излива в първата вана и кутиите се потапят в измиващия разтвор на втората вана 13 при температура 80–85 ° C. След това средата с кутиите се придвижва нагоре по наклонения водач / и се инжектира два пъти с почистващия разтвор.

Банките в горната права част на инжекционната вана 4 се подлагат на инжекционна система 3 в три позиции вътрешно и в две позиции външно инжектиране с рециклирана вода при температура 40-45 ° C. След това бурканите се инжектират два пъти отвътре и отвън с чиста вода с температура 50-55 ° C. При по-нататъшно движение на носителите останалата вода изтича от вътрешната и външната повърхност на кутиите.

Нагреватели 14 са монтирани във втората миеща вана за загряване на миещия разтвор.

Водата в първата вана за накисване се загрява чрез подаване на циркулираща вода от горната вана през клапан, а по време на периода на нагряване чрез барботиране на пара. Чистата гореща вода за консервиране се нагрява чрез бълбукане на пара директно във водата.

Механизмът за отстраняване на етикети 2 представлява въртящ се мрежест барабан, вътре в който е поставена тава за събиране на етикети. Валът на барабана за събиране на етикети се задвижва от електрически двигател.

Механизмът за разтоварване на кутии 7 избутва измитите кутии върху конвейера.

На електродвигателя 9 на задвижването на машината е монтирано реле за контрол на скоростта, което ви позволява почти мигновено да спрете електрическия мотор.

Машина И2-КАМ-6. Предназначен за измиване на нови и използвани стъклени буркани с вместимост 200 см3.

Технически характеристики на машина И2-КАМ-6

Производителност, кутии на час

Продължителност на кинематичната ци

Продължителността на консервите

Инсталирана мощност, kW

Чешмяна вода, m3/h

Твърдост на водата, mg-eq/l

Във водопроводната мрежа

Количество измиващ разтвор, m'1

Габаритни размери, мм

С почистващ разтвор и буркани

Без почистващ разтвор и кутии

Машината I2-KAM-6 (фиг. 57) има тяло 3 от заварена конструкция, в долната част на която има вана за миещ разтвор, а в горната част има вана за гореща вода.

На корпуса са монтирани механизми за задвижване на машината, товарене / разтоварване на 2 кутии, вериги с 4 носачи, системи за екструдиране на кутии и загряване на разтвора и водата във ваните, измиване на етикетите и изваждането им от ваната. Вътре в кутията има две втулкови ролкови вериги, между които са фиксирани 98 носачи, всеки от които има 16 гнезда за кутии. За загряване на миещия разтвор в миещата вана е монтиран тръбен нагревател 10. Водата от чешмата се нагрява чрез барботиране на пара директно във водата и след инжектиране се оттича във ваната с вода, а излишъкът й отива в колектора за предварително измиване, разположен под масата за зареждане.

Товарният механизъм се състои от акумулатор на бидони, водачи за вериги и бидони, две вериги с летви. Потокът от кутии се разделя на потоци според броя на гнездата в носачите.

Банките се довеждат до машината и се отстраняват от нея чрез пластинчати транспортьори с отделни задвижващи станции.

От масата за зареждане кутиите се подават в слотовете на носача чрез две движещи се ленти и остават в тях по време на целия процес на измиване, докато не бъдат разтоварени от машината. Носачите с кутии преди влизане във ваната за накисване се измиват с нагрята вода, която е необходима за предварително загряване на кутиите. Освен това е лесноотмитите замърсители се отстраняват едновременно и не замърсяват ваната за изплакване.

След това кутиите влизат в долната вана с миещ разтвор при температура 70–75 ° C, преминават през зоната на турбулентно движение на миещия разтвор и, когато се движат по наклонен водач, се измиват отвън с алкален разтвор, който тече надолу след алкално инжектиране по наклонената стена на ваната.

Носачите с кутии в горната права част на конвейера се подлагат на вътрешно екструдиране и външно измиване в шест позиции с устройства 8 с алкален разтвор при температура 70–75 ° C, в четири позиции с устройства 7 с гореща рециклирана вода при температура 50–55 ° C, в две позиции с чешмяна вода при температура 50–55 ° C. Вътрешната обработка с пара се извършва от колектор 5.

Измити и попарени кутии от машината падат върху разтоварващия конвейер. Отстраняването на етикети от консерви се извършва от специален механизъм 9, който представлява въртящ се мрежест барабан.

Машини T1-AME-6, AM2E-ZM и AMM-6 (Таблица 34). Предназначен за измиване на бутилки с вместимост 0,33; 0,5; 0,7 и 0,8 dm.

Машините T1-AME-6 (фиг. 58), AM2E-ZM и AMM-6 са сходни по конструкция и принцип на действие.

Основните компоненти на машините са корпус, конвейер за подаване на консерви, механизми за товарене и разтоварване на консерви, вани за накисване, екструдиращи агрегати, механизъм за отстраняване на етикети, задвижване, помпи.

От основния пластинчат конвейер 1 бутилките влизат в акумулатора 2, където се напояват с вода с температура 25-30 ° C, идваща от горната водна баня. Съсредоточете се върху батерията

34. Технически характеристики на перални машини