Монтаж на главни тръбопроводи в сутерена и тавана

Монтаж на главни тръбопроводи в сутерена и тавана

Основните тръбопроводи в сутерена и на тавана са монтирани на резба и заваряване в следната последователност: първо, тръбите на връщащата линия се поставят върху монтираните опори, едната половина на линията се подравнява според дадения наклон и тръбопроводът се свързва върху резбата или заваряването. След това с помощта на шпори щранговете се свързват към главната линия, първо суха, а след това върху лен и червено олово, а тръбопроводът се укрепва върху опори.

Когато инсталирате магистрали за таванско окабеляване, първо маркирайте оста на магистралите върху повърхността на строителните конструкции и монтирайте опори за окачване или стени по предвидените оси. След това главният тръбопровод се сглобява и фиксира върху закачалки или опори, линиите се подравняват и тръбопроводът се свързва чрез резба или заваряване; след това прикрепете щранговете към магистралата.

При полагане на главни тръбопроводи е необходимо да се спазват проектните наклони, праволинейността на тръбопроводите, да се монтират въздушни колектори и спускания на местата, посочени в проекта. Ако проектът не посочва наклона на тръбите, тогава той се приема равен на най-малко 0,002 с издигане към въздушните колектори.

Наклонът на тръбопровода в тавани, в канали и сутерени е маркиран с релса, ниво и шнур.

На мястото на монтажа според проекта се определя позицията на всяка точка от оста на тръбопровода. От тази точка се полага хоризонтална линия и по нея се изтегля шнур. След това по зададен наклон на известно разстояние от първата точка се намира втората точка от оста на тръбопровода. По двете намерени точки се изтегля шнур, който ще определи оста на тръбопровода.

Тръбите, преминаващи през тавани и стени, са затворени в ръкави с диаметър малко по-голям от диаметъра на тръбата, което осигурява свободно удължаване на тръбите при смянатемпературни условия.

Не се допуска свързване на тръби в дебелината на стените и таваните, тъй като те не могат да бъдат инспектирани и ремонтирани.

Закачалките, скобите и опорите трябва да са такива, че да е възможно свободното удължаване на тръбите при нагряване.

За да се намалят непроизводителните топлинни загуби, отоплителните тръбопроводи са покрити с топлоизолация.

Най-широко използваната топлоизолация, където минералната вата се използва като нагревател. Минералната вата за топлоизолация се доставя от фабриката под формата на размерни килими (рогозки) или дълги рогозки с ширина 1,0–1,5 метра.

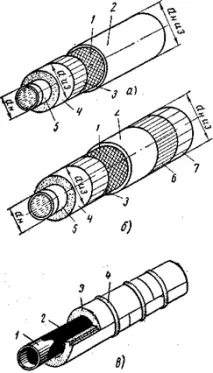

За топлоизолация (фиг. 1, а, б) първоначално външната повърхност на тръбопровода се почиства с метални четки и се покрива с антикорозионен лак, след което тръбите се обвиват с рогозки от минерална вата. След това външната повърхност е покрита с метална мрежа, която е измазана с азбестоциментов разтвор (за защита на изолацията) с дебелина 10 mm с диаметър на тръбата до 300 mm и 15 mm с диаметър на тръбата над 300 mm.

За вътрешни комуникации повърхността на тръбопроводите е залепена с чул или марля и боядисана с маслена боя.

Дизайнът на топлоизолацията и дебелината на изолационния слой се определят от проектора. В зависимост от дебелината на изолацията, тръбите се обвиват с рогозки на един, два или три слоя.

През последните години за защита на топлоизолацията, вместо азбестоциментова мазилка, индустрията доставя готови продукти под формата на азбестоциментови черупки (полуцилиндри).

Черупките се произвеждат с диаметри до 800 mm; монтирайте ги на прави участъци от тръбопроводи. Черупките се закрепват с метални скоби. Полуцилиндрите са фиксирани с превръзки от поцинкована или антикорозионна стоманена лента.Разрешено е да се монтират алуминиеви полуцилиндри.Те започнаха да използват формовани черупки от различни топлоизолационни материали.

По-специално се използват перлит-бетонни черупки, приготвени на базата на експандиран перлитов пясък, азбест и цимент. Тези черупки са предназначени за топлоизолация на тръбопроводи с температура на охлаждащата течност до 150 ° C, положени в проходни канали, технически подземия и вътре в сгради.

Черупките (фиг. 1, в) имат формата на кух полуцилиндър с правилни ъгли и гладки повърхности. Надлъжните ребра имат фигурен профил "на четвърт", за да се намалят топлинните загуби през шевовете.

Изолацията на тръбопроводи с черупки трябва да се извършва с превръзка на напречни шевове.

Черупките се монтират сухи, плътно една до друга и се затягат със закрепващи скоби. Монтажната скоба е метален колан с дебелина 0,3–0,5 mm и ширина 25–30 mm.

Ако е необходимо, измазаните повърхности на топлоизолацията, както и повърхността на перлит-бетонните черупки могат да бъдат залепени с чул или памучна тъкан и боядисани.

При стартиране на охлаждащата течност тръбопроводите се нагряват и се удължават. Тръбопровод с дължина 1 m с повишаване на температурата със 100 ° C се удължава с 1 mm. Ако при изготвянето на проект не се вземе предвид удължението на тръбопровода, тогава се създават толкова големи сили, че тръбопроводът може да се деформира и да счупи крепежните елементи.

Съществуващите тръбни колена се използват за компенсиране на термичното удължение на тръбопроводите. За да направите това, в правилните точки на тръбопровода се поставят твърди крепежни елементи (мъртви точки); ако няма достатъчно завои, тогава се използват огънати разширителни фуги.

След завършване на монтажа и проверка на цялата система, тя се тества с хидравлично налягане. За да направите това, системата се пълни с вода инапълно отстранете въздуха от него, като отворите всички въздушни колектори, кранове на щрангове и отоплителни уреди.

Напълнете системата през връщащата линия, като я свържете към постоянно или временно водоснабдяване.

След напълване на системата, затворете всички въздушни колектори и включете ръчна или електрическа хидравлична преса, която създава необходимото налягане.

Системите за отопление на вода се изпитват с хидравлично налягане, превишаващо работното налягане с 1 kgf / cm2, но не по-малко от 3 kgf / cm2 в най-ниската точка. По време на теста котлите и разширителният съд са изключени от системата. Спадът на налягането не трябва да надвишава 0,2 kgf / cm? по време на теста за 5 минути.

Трябва да се провери с правилен и запечатан манометър с деления на скалата през 0,1 kgf / cm2.

Откритите незначителни грешки, които не пречат на хидравличния тест, се маркират с тебешир и след това се коригират.

След хидравличния тест се извършва термичен тест и настройка на системата. Проверява се за равномерно нагряване на отоплителните уреди. Еднородността на нагряване на всички устройства се проверява чрез докосване или с помощта на специално устройство - термодвойка.

Системата се регулира с помощта на кранове, монтирани на щранговете и устройствата.

В допълнение към здравината и херметичността на системата, както и равномерността на нагряване на отоплителните уреди, те проверяват доколко външният вид на системата отговаря на изискванията.