Монтаж на надуваеми лодки

4.4. Някои методи и допълнителни технологични операции за производство на лодки.

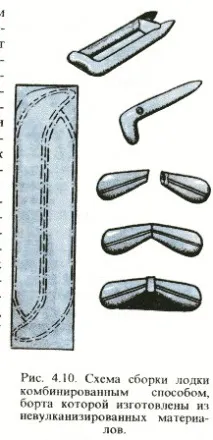

В допълнение към горните методи за производство на надуваеми лодки се използват и други методи, при които отделните части на корпуса се произвеждат по известни

И в двата случая дъното е от вулканизирани материали, а аз извършвам по-нататъшния процес на сглобяване! върху технологията за сглобяване на лодка от вулканизирани материали. За надуваемата туристическа лодка "Иволга-3", напротив, надуваемото дъно е направено отделно от невулканизирани материали, вулканизирани в специален котел и залепени към страните от вулканизирани гумирани тъкани.

Понякога за надуваеми лодки, изработени от вулканизирани гумирани тъкани, се използват отделни части от термопласти. В този случай термопластичен материал (например поливинилхлорид или термопластичен еластомер) под формата на лента или прах се полага между слоевете, които трябва да се съединят по контура на предвидения шев. Освен това технологичният процес е подобен на процеса на производство на лодки от термопласти чрез различни методи за заваряване.

През последните години беше взето решение за страните да се използва комбиниран плат, при който външната страна е изработена сгумено покритие на базата на неопрен, а вътрешната е покрита с един от термопластите. В този случай шевът се образува чрез свързване на вътрешните страни. Процесът на изработване на корпус от такава тъкан е опростен чрез заваряване, а дъното е залепено по същия начин, както при лодките, изработени от вулканизирани материали.

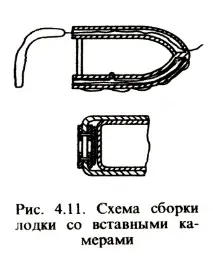

Един пример за въвеждане на допълнителна технологична операция е методът за производство на надуваеми лодки, чиито страни се състоят от вътрешни гъвкави надуваеми камери и външни защитни камери, които поддържат формата на черупки, изработени от гумирани тъкани. Сглобяването на такива конструкции(фиг. 4.11)предвижда монтиране на вътрешната камера през специални отвори във външната обвивка. Особено внимание при монтажа се обръща на ориентацията на вътрешната камера, което елиминира нейното усукване при надуване. Средството за монтиране може да бъде шнур, прикрепен към вътрешната въздушна камера, преминаващ през отвор в носа на външната камера. Отворите на външната обвивка след монтиране на вътрешната камера се запушват с тапи, ципове и др.

Друг пример за въвеждане на допълнителна технологична операция за увеличаване на издръжливостта на надуваемите лодки, т.е. способността на материала, от който са направени, да издържа на износване, вредното въздействие на слънчевата светлина, ултравиолетовите лъчи и морската вода, е покриването на външната повърхност на напълнена с въздух лодка със защитен слой от материал, като полиуретан. Защитният слой се нанася с помощта на пръскачка тип електростатичен пистолет в специална камера, през която обработените лодки преминават на конвейер. Един или два слоя покритие, докато се втвърдяват, образуват плоска устойчива на износване мембрана. Този метод може да се използва и за укрепване на отделни секции на лодки, повечетоподложени на механично напрежение. Това покритие ви позволява да правите лодки с различни цветове, както и многоцветни, от една и съща тъкан. Това покритие може да се използва и за защита на лодки в експлоатация.

За да се увеличи комфорта на лодките, понякога върху външната повърхност на отделните им секции, които са в контакт с човешкото тяло, се нанася текстилен слой.

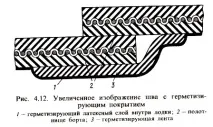

Друга допълнителна технологична операция, която допринася за повишаване на газонепроницаемостта на лодките, особено в областта на шева, е въвеждането на пастообразен разтвор или смес, състояща се от течни и твърди компоненти, в страничната камера. Тази кашава маса се разпределя по вътрешната повърхност, образувайки слой, който прониква в микродупките и щетите, покривайки ги с уплътняваща маса. Например, лодка е частично напълнена с течна среда на гумена основа и след това се завърта така, че течната среда, полепнала, покрива цялата й вътрешна повърхност. След това се подава сгъстен въздух, който допринася за образуването на коагулиращи блокиращи включвания в порите и каналите на стените на лодката. Част от влагата в лодката се абсорбира, след което останалата течна среда се отстранява от лодката и се добавя малко количество талк, за да се елиминира всяка тенденция за слепване. В резултат на това се образува вътрешен филм с дебелина около 1 mm. Такива лодки автоматично стават херметични. Този метод също ви позволява да възстановите вътрешното покритие, повредено от продължителна работа. Като течен компонент в този метод може да се използва предварително вулканизиран естествен ревултекс латекс, който може да запуши непропускливи места и да образува уплътняващ латексов слой вътре в лодката за най-кратко време(фиг. 4.12).

оригинален начин,което позволява да се изостави традиционната технология за производство на надуваеми лодки от гумирани материали, се съдържа в английски патент № 1332634. Надуваеми елементи, съответстващи на формата на страните с вулканизиращ състав, нанесен върху външната повърхност, се вмъкват в страните на лодката от ръкавна плетена обвивка без шев. Преди това дъното от плат е пришито отстрани. Надуваемите елементи, които действат като камера, се пълнят с въздух, докато тъканта получи напрежение. Върху тъканта на страните и дъното е нанесено втвърдяващо еластомерно покритие, подобно на покритието на външните повърхности на надуваемите елементи. Покритието прониква през порите на тъканта и се залепва към същия тип покривен материал за надуваемите елементи. Покриващият състав може да се нанася многократно чрез пръскане, четка или потапяне, последвано от втвърдяване, което води до силно еластично еластомерно покритие около външната повърхност на перлата и долната плетена обвивка.

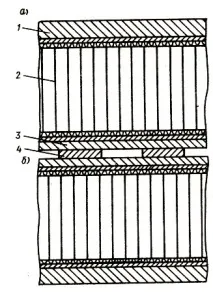

За високоскоростни надуваеми моторни лодки "Yuka-LC" на фирма "Metzeiler" е предложен метод за залепване на вътрешния и външния надуваем слой (подложки) на дъното с помощта на ленти, разположени между подложките (фиг. 4.13). Освен това всеки слой на дъното е оформен от платнени стени, свързани с голям брой гъвкави текстилни връзки с еднаква дължина.

4.5. MМетоди за наблюдение на параметрите на надуваеми лодки.

Независимо от това как са направени надуваемите лодки, всички те се подлагат на тестове за приемане, преди да бъдат изпратени на потребителя. В същото време, чрез технически преглед на лодките във формата, напълнена до работното свръхналягане, те проверяват външния вид на лодките и техните съставни части, качеството на шевовете, правилното разположение на залепените и усилени части, изкривяванетодъски. Херметичността на бордовете и преградите също се определя, когато лодките са напълнени с въздух до работното свръхналягане.

Така че, за да се контролира херметичността на страните, надуваемите гребни лодки от тип I (LGN-1, Veterok, Dive-1, Swift, Lagun) се захранват с въздух при налягане до 80 hPa (60 mm Hg), лодки II - IV типове (LGN-2, Dive-2, Dive-4, Lisichanka, Yuryuzan, Tourist и др.) - до 107 hPa (8 0 mmHg). След 2 часа остатъчното (прекомерно) налягане за лодки от тип I трябва да бъде най-малко 67 hPa (50 mm Hg), за лодки от II-IV тип - най-малко 87 hPa (65 mm Hg).

За да се провери херметичността на преградите между отделенията, едно от отделенията се напълва с въздух до свръхналягане от 80 hPa (60 mm Hg) и се държи 30 минути. След това остатъчното излишно налягане на въздуха трябва да бъде поне 53 hPa (40 mmHg).

Допуска се определяне на херметичността на преградите без измерване на остатъчното свръхналягане. Преградите се считат за херметични, ако след определеното време няма спад на налягането, който може да се усети с ръка.

Моторните лодки, които имат по-висока граница на безопасност от гребните лодки, се пълнят до по-високо свръхналягане по време на изпитването.

Проверката на херметичността на седалките, надуваемите дъна, арките се извършва чрез подаване на въздух към тях до свръхналягане от 107–133 hPa (80–100 mm Hg) и задържане за 2 часа.След това време остатъчното свръхналягане трябва да бъде най-малко 60 hPa (45 mm Hg).

Съществува и пневмохидравличен метод за тестване на надуваеми лодки за плътност, базиран на потапяне на кухо тяло под свръхналягане на газ в контейнер, пълен с течност. С този метод, чрез постепенно наводняване на надуваемата лодка в наклонено положение ив същото време го огледайте, като забележите течовете по повърхността. Този метод позволява да се намали времето за тестване на лодката.

Изкривяването на страните на лодката се оценява, както следва. Лодката, пълна с въздух до свръхналягане от 107 hPa (80 mm Hg), се поставя на равна повърхност. Отстрани на лодката се поставя плоска дъска с товар от 3-5 кг. След това измерете височината на празнините между лявата и дясната страна и повърхността на площадката. Тяхната разлика определя големината на изкривяването на страните на лодката.

Периодично се проверяват основните размери, маса и здравина, като те се гарантират от точността на шаблоните, масата на използваните материали и здравината на конструкцията. Якостта на лодката се определя, като се напълни до свръхналягане, което е три пъти работното налягане, и се поддържа при това налягане в продължение на 5 минути. В този случай не трябва да има нарушение на целостта на шевовете и гумираната тъкан.

Тестовете за плътност и здравина на лодките се извършват на закрито с леки (до 5 ° C) температурни колебания.