Операции за промяна на формата на листово щамповане

Описание: Определяне на размерите на оригиналния детайл. Определяне на размерите на оригиналния детайл. По време на кримпването отвореният край на куха заготовка или тръба се избутва във фуниевидната работна част на матрицата, която има формата на готов продукт или междинен преход.

Дата на добавяне: 2015-01-16

Размер на файла: 819.4 KB

Произведението е изтеглено от: 62 души.

Ако тази работа не ви подхожда, има списък с подобни произведения в долната част на страницата. Можете също да използвате бутона за търсене

Операции за промяна на формата на листово щамповане. Кримпване и разпределение

1.1. Основни технологични параметри на кримпване.

1.2. Определяне на размерите на оригиналния детайл.

1.3. Определяне на необходимата сила при кримпване.

2.1. Основните технологични параметри на дистрибуцията.

2.2. Определяне на размерите на оригиналния детайл.

3.3. Дизайни на печати.

Кримпването е операция, чрез която се намалява напречното сечение на отворения край на предварително изтеглено кухо изделие или тръба.

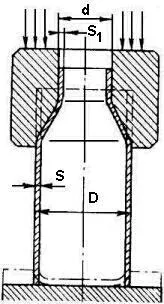

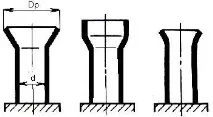

По време на кримпването отвореният край на куха заготовка или тръба се избутва във фуниевидната работна част на матрицата, която има формата на готов продукт или междинен преход (фиг. 1). Пръстеновидната матрица има работна кухина с праволинейна, наклонена към оста на симетрия или криволинейна образуваща.

Фигура 1 - Схема на процеса на кримпване

Ако кримпването се извършва в свободно състояние, без противоналягане на детайла отвън и отвътре, само неговата част, разположена в кухината на матрицата, се деформира пластично, останалата част се деформира еластично. Гърлата на цилиндрични кутии, аерозолни кутии, различни тръбопроводни адаптери, гърла на ръкави идруги продукти.

1.1. Основни технологични параметри на кримпване

Деформируемата част на детайла по време на кримпването е в обемно деформирано и обемно напрегнато състояние. В меридионалната и периферната посока има деформации на натиск и , напрежения на натиск , , в радиална посока (перпендикулярна на образуващата) деформации на опън и напрежения на натиск на пръстеновидните елементи на кухия детайл. Ако съдбата е такава, че вътрешната повърхност на кухата заготовка не е натоварена по време на компресия, а при относително тънкостенна заготовка е малка в сравнение с , тогава можем да предположим, че схемата на напрегнатото състояние ще бъде плоска двуосна компресия в меридиана и в периферните посоки. В резултат на това има известно удебеляване на стените по ръба на продукта.

Деформацията по време на кримпване се оценява чрез съотношението на кримпване, което е съотношението на диаметъра на детайла към средния диаметър на неговата деформирана част:

Степента на сгъстяване може да се определи по формулата:

където дебелината на стената на заготовката, mm;

дебелина на стената на ръба на продукта след кримпване, mm;

Диаметър на кухата заготовка, mm;

диаметър на крайния продукт (след кримпване), mm;

За тънки материали ( 1,5 mm), съотношенията на диаметрите се изчисляват според външните размери, а за по-дебели материали, според средните диаметри. Съотношенията на кримпване за стоманени продукти са 0,85 0,90; за месинг и алуминий 0,8-0,85. Ограничаващо съотношение на кримпване

помислете за такива, при които започва загубата на стабилност на детайла и образуването на напречни гънки върху него. Ограничаващият коефициент на кримпване зависи от вида на материала, стойността на коефициента на триене и ъгъла на конус на матрицата за кримпване.

където е границата на провлачване на материала;

P - модул за линейно втвърдяване;

-коефициент на триене; = 0,2 -0,3;

- ъгъл на конус на матрицата.

Оптималният ъгъл на конус на матрицата с добро смазване и чиста повърхност на детайла е 12…16 , при по-неблагоприятни условия на триене 20…25 .

Броят на кримпванията може да се определи по формулата:

Отгряването е задължително между операциите по кримпване. Размерите на частта след кримпване се увеличават поради пружиниране с 0,5 ... 0,8% от номиналните размери.

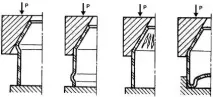

Кримпването се извършва при условия на неравномерно компресиране в аксиална и периферна посока. При определени критични стойности на напреженията на натиск и възниква локално изкълчване на детайла, което завършва с набръчкване.

Фигура 2 Възможни варианти за изкълчване при кримпване: а), б) образуване на напречни гънки; в) образуване на надлъжни гънки; г) пластична деформация на дъното

Следователно критичната стойност на съотношението на компресия се определя от локалното изкълчване. За да се предотврати образуването на гънки по време на кримпване, в детайла се вкарва разпръскващ прът.

Критичният фактор на кримпване, точността на размерите на частите, получени чрез кримпване, зависи значително от анизотропните свойства на материала на детайла. С увеличаване на коефициента на нормална анизотропия R, ограничаващото съотношение на компресия се увеличава ( K = D / d )*** K = d / D е по-малко, т.к. това увеличава устойчивостта на стените на детайла срещу удебеляване и изкълчване. Последица от анизотропията в равнината по време на кримпване е образуването на миди в ръбовата част на гофрирания детайл. Това изисква последващо рязане и съответно увеличен разход на материал.

Ъгълът на наклона на генериращата матрица за кримпване има оптимална стойност, при която меридионалното напрежение е минимално, при

Ако 0,1, тогава \u003d 21 36 ; и ако 0,05, тогава = 17 .

При кримпване в конична матрица с централен отвор, ръбовата част на детайла се огъва (завърта) по време на прехода от коничната към цилиндричната кухина и след това, когато преминава през нея, отново придобива цилиндрична форма, т.е. ръбът на детайла последователно се огъва и изправя под въздействието на огъващи моменти. Значително влияние върху точността на диаметъра на намалената част на детайла има радиус на кривина на работния ръб на матрицата (фигура). Това се дължи на факта, че естественият радиус на огъване (на ръбовата част) на детайла има точно определена стойност, в зависимост от дебелината, диаметъра на детайла и ъгъла на наклона на формиращата матрица.

Дебелината на ръба на детайла може да се определи по следната формула: =; където е основата на натуралния логаритъм.

Фигура 3 - Кримпване в конична матрица с централен отвор

Ако , тогава елементът на детайла, движещ се от коничната част на зоната на деформация в получения цилиндър, губи контакт с матрицата и диаметърът на цилиндричната част на намалената част или полуфабрикат намалява с , т.е.

Ако , тогава това явление не се случва и диаметърът на намалената част на детайла съответства на диаметъра на работния отвор на матрицата.

От горното следва, че радиусът на матрицата трябва да отговаря на следното условие:

и възможната промяна в диаметъра на цилиндричната част на щампованата част може да се определи по формулата:

1.3. Определяне на размерите на оригиналния детайл

Височината на детайла, предназначен за кримпване, от условието за равенство на обема, може да се определи по следните формули:

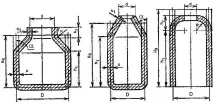

в случай на цилиндрично кримпване (фиг. 4, а)

в случай на конична гофрировка (фиг. 4b)

когасферична гофриране (фиг. 4, c)

Фигура 4 Схема за определяне на размерите на детайла

1.4 Определяне на необходимата сила при кримпване

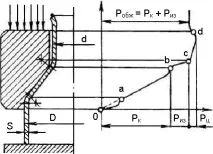

Силата на кримпване е сумата от силата, необходима за самото кримпване в конусната част на матрицата, и силата, необходима за огъване (завъртане) на кримпвания ръб, докато спре в цилиндричния пояс на матрицата

Фигура 5 Схема за определяне на силата на кримпване

График Oa съответства на силата, необходима за огъване на ръба на детайла до ъгъла на конус на матрицата; целият раздел Ov съответства на ; парцел слънце съответства на силата ; раздел cd съответства на плъзгането на ръба на детайла по цилиндричния пояс на матрицата, силата на натискане се увеличава леко.

Когато детайлът излезе от матрицата, силата спада донякъде и става равна на силата в стационарния процес на кримпване на Robj.

Силата се определя по формулата:

= 1- 1+ + 1- 1+ 3-2 cos ;

където е екстраполираната граница на провлачване, равна на .

Компресирането се извършва на колянови и хидравлични преси. При работа на колянови преси усилието трябва да се увеличи с 10-15

Тази формула дава доста точно изчисление за 10…30 ; ,1…0,2

Приблизително деформиращата сила може да се определи по формулата:

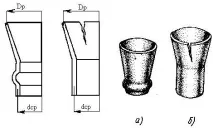

Операцията на разширение, използвана за получаване на различни части и полуготови продукти с променливо напречно сечение, ви позволява да увеличите диаметъра на ръба на куха цилиндрична заготовка или тръба (фиг. 6).

В резултат на този процес се наблюдава намаляване на дължината на образуващата част на детайла и дебелината на стената в зоната на пластична деформация, обхващаща зоната с увеличени напречни размери. Разпределението се извършва в матрицата с помощта на коничен поансон, който деформира кухинатазаготовка под формата на тръбен сегмент, стъкло, получено чрез изтегляне, или заварена пръстеновидна обвивка, проникваща в нея.

Фигура 6. - Видове части, получени чрез разпространение: a)

2.1. Основни технологични параметри на дистрибуция

Степента на деформация в технологичните изчисления се определя от коефициента на разширение, който е съотношението на най-големия диаметър на деформираната част на продукта към първоначалния диаметър на цилиндричната заготовка:

Най-малката дебелина на детайла се намира на ръба на получения детайл и се определя по формулата:

Колкото по-голям е коефициентът на разширение, толкова по-голямо е изтъняването на стената.

Критичната степен на деформация се регулира от един от двата вида изкълчване: набръчкване в основата на детайла и поява на шийка, водеща до разрушаване - пукнатина, в един или няколко участъка от ръба на деформираната част на детайла едновременно (фиг. 7).

Фигура 7 Видове изкривяване по време на разширение: а) сгъване в основата на детайла; б) появата на шията

Появата на един или друг вид дефекти зависи от характеристиките на механичните свойства на материала на детайла, неговата относителна дебелина, ъгъла на наклона на генератора на поансона, условията на контактно триене и условията за фиксиране на детайла в щампа. Най-изгодният ъгъл е от 10 до 30.

Съотношението на най-големия диаметър на деформираната част на детайла към диаметъра на оригиналния детайл, при което може да възникне локално изкълчване, се нарича граничен коефициент на разширение.

Граничното съотношение на разпределение може да бъде с 10 ... 15% повече от посоченото в таблица 1.

В случай на операция с нагряване, детайлът може да бъде 20 ... 30% повече, отколкото без нагряване. Оптимална температура на нагряване: застомана 08kp 580…600 С; месинг L63 480…500 С, D16AT 400…420 С.