Принципът на работа на турбината

| |

Принципът на работа на турбината (турбокомпресор)

Турбокомпресорите се състоят от турбина и центробежно компресорно колело (компресор), монтирани на общ вал. За въртене на турбината се използва енергията на отработените газове, действащи върху нейните лопатки. Въртенето на турбината задвижва компресора, който от своя страна засмуква околния въздух, компресира го и го доставя към цилиндрите на двигателя. Скоростта на ротора на турбокомпресора не зависи от скоростта на коляновия вал на двигателя, но до голяма степен се определя от баланса на енергията, получена от турбината и дадена на компресора.

Различните приложения на турбокомпресорите изискват използването на различни конструкции. Почти всички турбокомпресори обаче имат едни и същи елементи: роторният възел, който в комбинация с корпуса на лагера образува така нареченото ядро (патрон), както и корпуса на компресора.

|

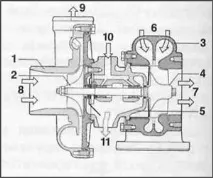

Турбокомпресор, задвижван от отработени газове: 1 - корпус на компресора; 2 — компресорно колело; 3 - корпус на турбина; 4 - ротор; 5 - корпус на лагера; 6 - прием на отработени газове; 7 - изход на отработените газове; 8 — вход за атмосферен въздух; 9 - изход за сгъстен въздух; 10 - доставка на масло; 11 - изход на масло

О-пръстените, монтирани от страната на входа и изхода, служат за уплътняване на маслената камера, разположена извън корпуса на лагера. В специални случаи качеството на уплътнението може да се подобри чрез монтиране на въздушен уловител или механично уплътнение с графитни притискащи елементи (от страната на компресора). Най-вечеИзползват се плъзгащи лагери, които са радиално монтирани и имат двойни плаващи плъзгащи лагери или фиксирани плъзгащи лагери, докато клиновидни лагери се използват за осигуряване на аксиална опора. Лагерите на турбокомпресора се смазват от двигателното масло на системата за смазване на двигателя. Корпусът на лагера няма допълнителни охлаждащи устройства. Поддържането на температури под критичните стойности се осъществява чрез използване на топлинен щит и топлоизолация на корпуса на лагера.

Течно охлаждане на корпусите на лагерите се използва, ако температурата на отработените газове надвишава 850°C.

Корпусът на компресора обикновено е изработен от лят под налягане алуминий. В корпуса може да се монтира байпасен въздушен клапан. Такива клапани се използват изключително в двигатели с искрово запалване с компресор, за да се предотврати натрупването на налягане в компресора, когато двигателят се разтоварва бързо.

За производството на корпуси на турбини се използват сплави от марки от GGG 40 до NiResist D5 (в зависимост от температурата на отработените газове). Турбокомпресорите, използвани в двигателите на търговски превозни средства, съдържат корпус на турбина, в който двата газови потока се комбинират точно преди да ударят лопатките на турбината. Този дизайн на корпуса се използва при организирането на производството на импулсно усилване, когато налягането на отработените газове се допълва от тяхната кинетична енергия.

Когато турбокомпресорът работи при постоянно налягане, в турбината постъпва само енергията на отработените газове и затова може да се използва турбина, чийто корпус има прозорец за всмукване на отработените газове. Този дизайн е особено често срещан при корабни двигатели, използващи турбини с течно охлаждане.Турбокомпресорите на мощни двигатели често имат пръстеновидна дюза пред турбината. Такава дюза осигурява равномерен и непрекъснат поток от газ, влизащ в лопатките на турбината, с едновременна възможност за фино регулиране на газовия поток.

Турбокомпресорите от този тип, инсталирани на леки автомобили, обикновено имат еднопоточни корпуси на турбини. Ако двигателят на такова превозно средство работи в широк диапазон от скорости, тогава са необходими механизми за управление на турбокомпресора, за да се поддържа налягането на усилване на относително постоянно ниво в целия работен диапазон. Обикновено част от отработените газове от двигателя се насочват към байпас на турбината на компресора с помощта на управляващ механизъм, направен под формата на байпасен клапан или амортисьор.

Такъв механизъм има пневматично задвижване. Когато се използва микроелектроника, контролът на налягането при форсиране може да се извърши като функция на програмируемите режими на работа на двигателя. Обещаващите механизми за управление ще бъдат електрически или електронно задвижвани.

Енергията на отработените газове може да се използва по-ефективно с помощта на системи за управление, като например турбини с променлива геометрия на лопатките.

Такива дизайни са получили най-голямо признание, защото съчетават широк спектър от контролни функции и висока ефективност.

Настройката на ъгъла на лопатките се извършва чрез въртящ се регулиращ пръстен. Остриетата могат да се завъртят до необходимия ъгъл чрез специални гърбици или лостове. Пневматичните актуатори могат да работят както от източник на отрицателно (вакуум), така и от източник на положително налягане. Микроелектронната система за управление осигурява оптимално налягане на форсиране в целия работен диапазон на двигателя с вътрешно горене.

В автомобилните двигателипревозните средства с малък капацитет са намерили употребата на турбина, управлявана от макара (VST). VST турбината работи по подобен начин на турбина с фиксирана геометрия, с разликата, че единият от двата канала на макарата се отваря първоначално. Когато се достигне максимално допустимото налягане на усилване, макарата, непрекъснато движеща се в аксиална посока, отваря втория канал. Каналите са проектирани така, че по-голямата част от потока отработени газове да се насочва към турбината. Останалата част от отработените газове, поради по-нататъшното движение на управляващия клапан, се насочва около работното колело на компресора вътре в турбокомпресора.