Производство на летви, дъски и пръти с еднаква дебелина и ширина - Направи си сам - порталнаправи си сам майстори

Въпрос от А. Орехов, Пензенска област, град Заречный

Аз съм пенсионер. Преместен да живее на село. Строя къща. Без знания, без опит. Единствените съветници са книгите и статиите във вашия алманах. Въпрос към вас. Има ли устройства за рендето да получи дъски, пръти с абсолютно еднаква дебелина. Моля отговорете.

Искам да ви разкажа за моитеустройства за производство на летви, дъски и пръти с еднаква дебелина и ширина (до 100 мм). Използвам тези устройства от много дълго време и искам да споделя опита си с читателите.

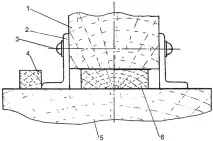

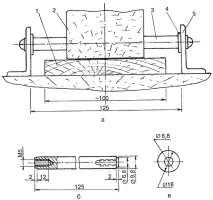

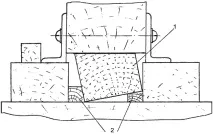

И така, вземаме ренде с дървен блок, прикрепяме метални ъгли към страните му с винтове или винтове, така че разстоянието между техните плъзгащи се (хоризонтални) повърхности и подметката на рендето да е еднакво по цялата му дължина. В процеса на рендосване на продукта рендето, заедно с ъглите, фиксирани върху него, се спуска, в резултат на което рано или късно ъглите достигат повърхността на работната маса, което предотвратява падането на рендето още по-ниско, така че ножът за рендето спира да отстранява чипове. Така получаваме продукт с еднаква дебелина по цялата дължина. Това устройство е показано на фиг. 1, където е подчертано: детайл с предварително обработена долна повърхност (така наречената основна повърхност); ренде с ъгли, осигуряващи определено разстояние между подметката на рендето и работната маса; направляваща релса, по която се плъзга рендето. Отбелязвам, че с направляваща релса е по-лесно да преместите рендето по оста на продукта, което помага да се получи по-добра повърхност. Това важи особено за продукти, чиято ширина се доближава до ширината на ножа за рендето (45,48 mm).

Ориз. 1. Устройство за получаване на части (пръти, летви) с еднаква дебелина: 1 - дървено ренде с нож с ширина 50 mm; 2 - метален ъгъл; 3 - винт; 4 - направляваща релса; 5 - работна маса; 6 - детайл с предварително обработена долна повърхност

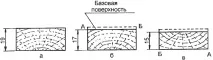

Разбира се, заготовките за продукти с еднаква дебелина се правят с надбавка за обработка и свиване (за дължина се дава надбавка от 20,40 mm, а за ширина и дебелина 4,5 mm). Нека анализираме процеса на получаване на релси с дебелина 15 мм, използвайки конкретен пример (фиг. 2). Подготвяме заготовки с дебелина 19 мм. Укрепваме детайла на работната маса, регулираме ъглите на рендето, така че дебелината на релсата след първото рендосване да е приблизително равна на 17 mm. След това обработваме рендосаната повърхност първо с шерхебел, след това с ренде, накрая минаваме с фуги и получаваме основната повърхност АВ (виж фиг. 2). По същия начин обработваме цялата партида релси. След това фиксираме релсата с основната повърхност върху работната маса. Възстановяваме ъглите на рендето, така че след обработката дебелината на шината да е малко повече от 15 мм. Тогава отново прибягваме до помощта на шерхебел, ренде и фуги. Правим това с цялата партида релси. Работната маса, върху която са закрепени детайла и водещата релса, е плоска, дебела и рендосана дъска с възел за закрепване на детайла. В края на статията ще разгледаме по-подробно неговия дизайн.

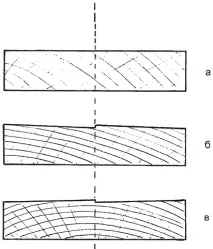

Ориз. Фиг. 2. Последователността на получаване на релса с дебелина 15 mm: a - заготовка; b - първото прорязване; c - окончателно рязане

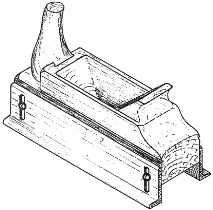

На фиг. 3 показва общ изглед на устройство, базирано на дървено ренде с ъгли, прикрепени към страните му с винтове. Както се вижда от фигурата, в ъглите са направени вертикални прорези, благодарение на които ъглите могат да бъдатмонтирайте върху тялото на рендето на желаната височина и ги фиксирайте в една или друга позиция с винтове, което ви позволява да регулирате дебелината на получения продукт. Колкото по-високо са повдигнати ъглите спрямо подметката на рендето, толкова по-малка е, разбира се, дебелината на детайла и обратно. Ъглите трябва да са ориентирани така, че разстоянието между плъзгащите им повърхности и подметката на рендето да е еднакво по цялата му дължина от дясната и лявата страна, като трябва да се вземе предвид освобождаването на ножа от блока. Да приемем, че изходът на ножа е 0,2 мм, тогава за да се получи продукт с дебелина 15 мм, ъглите трябва да се регулират така, че разстоянието между подметката на рендето и плъзгащите се повърхности да е 15,2 мм. Обърнете внимание, че с достатъчно опит може да не е необходима помощта на гореспоменатите шерхебел, ренде и фуги.

Ориз. 3. Устройство за получаване на части: (барове, летви) с еднаква дебелина - дървено ренде с ъгли (за простота рендето се дава без нож)

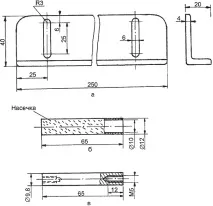

На фиг. 4 показва детайлите на машина за "дебелина", базирана на дървено ренде. Сглобяването на устройството се извършва по следния начин. В блока на рендето се пробиват два отвора, в които с епоксидно лепило се притискат метални втулки. На външните повърхности на втулките се правят прорези с ножовка. Пръчките с вътрешна резба в краищата се вкарват във втулките, а ъглите се закрепват към прътите с винтове M5.Материалът на ъглите е дуралуминий, а втулките и прътите са стомана.

Ориз. 4. Подробности за устройството за получаване на пръти и летви с еднаква дебелина (самото ренде с нож с ширина 50 mm не е показано): а - ъгъл; b - втулка; c - прът

При нормална работа с ренде, когато то не играе ролята на ренде, прътите и ъглите се отстраняват, а пресованите втулки, останали в рендето работятне се намесвайте. По този начин, такова устройство, базирано на ренде, позволява: 1) да се получи рендосан продукт с желаната дебелина; 2) с регулирани ъгли произвеждат неограничен брой продукти с еднаква дебелина и ширина. Имайте предвид, че с посочените размери на ъглите и втулките, монтирани в рендето (виж фиг. 4), е възможно да се получат продукти с дебелина до 20 mm и с ширина, равна на ширината на ножа на рендето (т.е. приблизително 50 mm).

Ориз. 5. Устройство за получаване на части с еднаква дебелина, чиято ширина достига 100 mm, т.е. повече от ширината на ножа за ренде: а - устройство в действие; b - прът; в - шайба; 1 - детайл; 2 - ренде; 3 - прът; 4 - шайба; 5 - ъгъл

За да се получат продукти с ширина над 50 mm, е необходимо ъглите да се разширят с помощта на по-дълги пръти, в краищата на които ъглите също се закрепват с винтове M5 (фиг. 5). В този случай продуктът се рендосва първо от едната страна, а след това, движейки рендето по прътите, рендосването продължава от другата страна. Качеството на получената повърхност на продукта в този случай зависи от това колко точно са поставени не само ъглите, но и ножът в рендето. При правилната и равномерна инсталация на ножа повърхността на продукта се оказва равна, без забележими преходи, но ако ножът стои наклонено и неравномерно, повърхността се оказва стъпаловидна, което, разбира се, е неприемливо (фиг. 6). Ширината на детайла се определя от дължината на пръчките, поставени в рендето. Така че с дължина на пръта от 125 mm е възможно да се рендосват продукти с ширина до 100 mm.

Ориз. 6. Качеството на повърхността на щангата зависи от точността на монтажа на ножа в рендето: а - ножът е монтиран правилно; b и c - ножът е монтиран наклонено

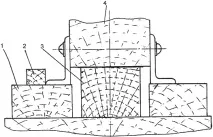

Сега нека да разберем как да получите същите продукти с дебелина повече от 20 mm. В този случай нана работната маса от двете страни на детайла инсталираме и закрепваме две спомагателни пръти (или пакет от пръти) със същия размер, по които ъглите на приспособлението сега ще се плъзгат (фиг. 7). Продуктът, както и преди, също е прикрепен към работната маса. На лявата лента се завинтва водеща релса, чиято цел е посочена по-горе. Колкото по-голяма е височината на спомагателните пръти, толкова "по-дебели" можете да получите продукти със същия размер.

Ориз. 7. Така се обработват пръти с дебелина над 20 мм: 1 - спомагателен прът; 2 - направляваща релса; 3 - обработена лента; 4 - ренде

Например, с дебелина на спомагателните пръти от 20 mm, е възможно да се произвеждат продукти с дебелина от 20 до 40 mm; С 80 мм спомагателни греди (или пакет от греди) вече е възможно да се обработват продукти с дебелина от 80 до 100 мм или облицовъчни дъски с ширина до 100 мм. На фиг. 8 е показана технологията за получаване на три такива платки.

Ориз. 8. Така се обработват краищата на дъски с ширина до 100 mm: 1 - спомагателна лента; 2 - направляваща релса; 3 - пакет от дъски; 4 - ренде

По този начин използването на спомагателни пръти разширява "размерните" възможности на устройството.

Горното приспособление, базирано на равнина, ви позволява да произвеждате продукти с еднакъв размер не само с правоъгълно сечение, но и продукти със сечение под формата на трапец (фиг. 9), за което под продукта се поставят клинове с желаната форма, а горната част на продукта се рендосва. Продуктът между спомагателните пръти и работната маса е подсилен с клинове. Трапецовидните продукти обикновено се използват за производството на дограма.

Ориз. 9. Ето как се получават пръти от трапецовиден продукт: 1 - обработен прът; 2 - клиновидни пръти

Над наснаучиха как да използват устройство, базирано на дървено ренде, като машина за удебеляване. Подобно устройство е лесно да се направи на базата на метална ренде. Основното тук е да монтирате пръти в металния корпус на рендето, към който са прикрепени ъглите. В страничните стени на рендето ще трябва да изрежете прорези (или да пробиете дупки) за преминаване на прътите. Размерите на ъглите и прътите трябва да се определят на място. По-добре е да укрепите втулките за прътите на рендето, което ще ви позволи да удължите прътите.

На базата на електрически равнини се правят и дебеломери. За тази цел използвах ренде IE-5708 V (ширина и дълбочина на рендосване съответно 100 и 3 mm). Стоманените втулки за прътите се завинтват с винтове М5 към предната и задната крайни страни на електрорендето, за което в последното се правят резбови отвори. Ъглите се закрепват по същия начин, както при ръчните рендета, към прътите, прекарани през втулките. Също така, чрез избор на разстоянието между подметката на електрическото ренде и плъзгащите се повърхности на ъглите, се задава дебелината на детайла. Използването на електрическо ренде с ъгли осигурява висококачествена повърхностна обработка.

След това помислете за работното място, където се обработват продуктите.

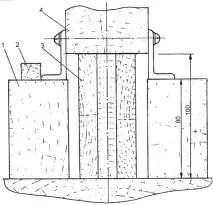

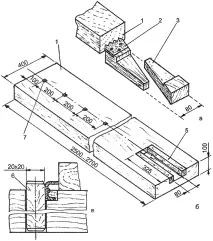

Дърводелска работна маса с винтова скоба е най-подходяща за тази цел, но не всеки има работни маси. Поради това е по-лесно да се направи универсална работна маса, на която е възможно да се обработват както дълги, така и къси продукти. Добавяме, че е лесно да завинтите спомагателни пръти върху дъската с винтове, което ви позволява да обработвате детайли с достатъчна височина. Скица на работната маса е показана на фиг. 10.

Ориз. 10. Устройство за маса: a - клинова скоба; b - дъска; точка празен; 1 - дъска; 2 - детайл; 3 - клин с ръб; 4 - заключващ клин;5 - водач на лентата; 6 - чек с ръб; 7 - гнездо за чекове

Дъската за работна маса е дебела, равна и рендосана дъска, от дясната страна на която има възел за закрепване на продукта с клинова скоба. За да направите това, в дъската е издълбан равен, спретнат жлеб с размери 325 x 160 x 40 mm, към краищата на който са завинтени направляващи ленти от двете страни с винтове, поставяйки горните си ръбове наравно с повърхността на дъската на работната маса (фиг. 10, а). Размерите на ламелите са 325 х 40 х 40 мм. Два клина с еднакъв размер се вмъкват в жлеба между направляващите пръти, единият от които е снабден с метална плоча със зъби (ръф), за да се впие в края на детайла. Друг клин (замък) играе ролята. клин, като държите здраво първия клин в позиция. Водачите и клиновете са изработени от твърда дървесина: бук, дъб, клен и бреза. Клиновете имат формата на едностранен трапец с основи с размери 60 и 27 мм, дължината на едната страна ("крак") е 200 мм, дебелината на тънката част е 40 мм. Вторият ограничител, този, към който клинът с ръб притиска продукта, е каре с железен гребен - също ръб. Щифтът се вкарва в едно от гнездата, издълбани в дъската (фиг. 10, б и в). Щифтът също е изрязан от твърда дървесина, сечението му е 20 х 20 мм.

Правилната организация на работното място помага да се увеличи производителността при работа с приспособление и да се подобри качеството на произведените пръти, релси, летви. Освен това качеството на повърхността на обработваните продукти зависи както от остротата на ножовете за ренде, така и от правилния монтаж на ножовете в рендетата, особено в електрическото ренде. И все пак, за да се получат твърди продукти, е необходимо да се използва изсушена дървесина.