РАЗРАБОТВАНЕ НА СИМУЛАЦИОНЕН МОДЕЛ ЗА РЯЗАНЕ НА ПЛОЧИ НА МАШИНА ЗА НЕПРЕКРАТЯВАЩО ЛЕЕНЕ - Modern

В металургичното производство се обръща специално внимание на усъвършенстването на процеса на непрекъснато леене с цел увеличаване дела на стоманата, произведена на машини за непрекъснато леене (МНЛ). Ефективността на CCM има пряко влияние върху качеството и цената на продуктите, произведени на следващите етапи на обработка. При изучаването на физико-механичните процеси на непрекъснато леене, които влияят върху качеството на крайния продукт, методът на математическото моделиране е широко разпространен [7]. При изследването на логистични и организационни бизнес процеси на непрекъснато леене добри резултати се демонстрират чрез симулационния метод във връзка с оптимизирането на производственото планиране [3,6]. Разработването на симулационни модели на технологични процеси на CCM, които влияят върху качеството на готовите продукти, изглежда уместно.

Нека разгледаме разработването на модел за рязане на плочи в CCM с помощта на автоматизирана информационна система за моделиране на корпоративни процеси (AIS MOD) на автоматизирана система за производство на металургични продукти (AS VMP). AS VMP е уеб-базирана система, предназначена за наблюдение, контрол, моделиране, анализ и подобряване на процесите на производство на металургични продукти [1, 4, 5, 8].

Постановка на проблема с моделирането

Кофата за разливане на стомана (кофа за стомана) с топене, след всички етапи, които влияят на химичния състав на стоманата, влиза в CCM, където се излива течна стомана, слитъкът се охлажда и се нарязва на плочи. Разливният коф (разливник) на CCM осигурява разпределението на стоманата по потоците, нейното дозиране и позволява непрекъснато изливане на метал при смяна на празен стоманен коф с пълен. Металът във формите на нишките на CCM се охлажда, за да образува тънка стена;освен това металът под формата на слитък се изтегля в ролковия апарат на зоната за вторично охлаждане (SCZ) на нишките CCM. Протягайки се по протежение на ролковия апарат на потока, слитъкът се охлажда от системата за охлаждане вода-въздух до температурата на кристализация на метала, така че в края на устройството потокът за газово рязане се нарязва на плочи. За да работят с газовия нож в автоматичен режим, технолозите използват алгоритъм за рязане на слитък на плочи на границата на стопилката. При рязане се използва дължината на горещо рязане (HMD) на плочата, която се получава чрез умножаване на определената дължина на студено рязане (CMD) по коефициент.

Подмяната на стоманени кофи на CCM се извършва с помощта на ротационен стенд. В самия край на леене на стопилка върху въртящата се маса се монтира стоманен кофа с нова стопилка. Контролният панел получава информация за марката на стоманата и плана за рязане за следващото нагряване. В този случай металът от текущата топлина се излива напълно от стоманения кофа в резервоара. Стойката се обръща и новият стоманен черпак заема работно положение. След отваряне на шибъра на кофата за стомана металът от новата стопилка навлиза в резервоара с остатъците от предишната стопилка, съответно металът в резервоара се смесва. От базовото ниво идва сигналът за началото на изливането на стоманения коф (сигналът "начало на нова топилка"), според този сигнал се фиксира началото на границата на стопилките. За посочената граница започва да работи алгоритъмът за рязане на плочи на границите на нагряванията.

Нека разгледаме работата на двунишева CCM със следните характеристики: скоростта на изтегляне на блока от формата е 0,8 m / min, дължината на формата е 1 m, дължината на зоната за охлаждане е 50 m. Всяка топлина i се характеризира със следните параметри:

- тегло на стоманата в кофа Mi, kg,

- стомана клас Gi (висококачествена стомана с плътностρist=7280 kg/m3, стомана с обикновено качество с плътност ρist=7850 kg/m3),

- HMDi, mm (HMDi е равно на HMDi, умножено по коефициент 1,014),

- площ на напречното сечение, получена след разкрояване на плочата, F=Fi=0,255 m2.

Дебитът на изтичане на стомана от стоманения коф в резервоара в kg/min за двунишков CCM се определя по формулата:

. (1)

За всяка нишка, при получаване на сигнала „Начало на изливане на стопилка i по нишките“, прогнозната дължина на стопилката i според нишката се определя по формулата:

. (2)

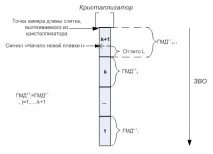

Фигура 1 показва диаграма на разрязване на отлятата топлина i-1 на плочи въз основа на дадения HMI-1 и сигнала за начало на нова топлина. Параметър L се определя чрез измерване съгласно фигура 1.

Ориз. Фиг. 1. Схема на разрязване на отлята стопилка i-1 на плочи на базата на зададен HMI-1 и сигнал за начало на нова стопилка

Таблица 1 показва алгоритъма за рязане на плочи на границата на стопилките, използван от технолозите за определяне на действителния брой стопилни плочи i. Приблизителният брой стопени плочи i се определя като съотношението на изчислената дължина на топенето към дадената гореща измерена дължина на стопените плочи.

Алгоритъм за рязане на плочи по ръба на стопилките

Тип преход на границата на бански гащи

Условие на параметър L

Топлина от „най-лошото към най-доброто“ (класът на стоманата на топлина i е по-лош от класа на стоманата на топлина i-1)

В (i-1)-та топлина (k-1) плочи с дължина . Плоча k с нова измерена дължина ще бъде първа в i-тата манша.

В (i-1)-та топлина k плочи с дължина . Плочата (k+1) с новата измерена дължина ще бъде първа в i-тата манша.

„Еквивалент“ на топене (класовете стомана на стопилките i-1 и i са еквивалентни по качество)

В (i-1)-та топлина (k-1) плочи с дължина . Плоча k с нова измерена дължина ще бъде първа в i-тата манша.

В (i-1)-та топлина k плочи с дължина . Плоча (k+1) с нова дължина на рязанеще бъде първи в i-тата манша.

Най-добра към най-лоша топлина (клас на стомана на топлина i е по-добра от степен на стомана на топлина i-1)

В (i-1)-та топлина (k+2) плочи с дължина . Плочата (k+3) с новата измерена дължина ще бъде първа в i-тата манша.

В (i-1)-та топлина (k+1) плочи с дължина . Плочата (k+2) с новата измерена дължина ще бъде първа в i-тата манша.

Задачата за оптимизиране на процеса е формулирана, както следва: необходимо е да се сведе до минимум общият брой отрицателни и положителни отклонения в броя на плочите S чрез промяна на последователността на подаване на стопилка към CCM. Общият брой на отклоненията в броя на плочите се определя по формулата:

, където (3)

– отрицателно отклонение в броя на разтопените плочи i: ,

– положително отклонение в броя на разтопените плочи i: .

Разработване на симулационен модел за рязане на плочи на границата на CCM стопи

Фигура 2 показва структурата на модела за рязане на плочи в нотацията на многоагентните процеси за преобразуване на ресурси (MPPR) на модула за създаване на модели на процеси (MPM) на AIS MOD. Съгласно нотацията на MPRM [2, 9] възлите на модела са или агенти, или операции. Агентите в модела за рязане на плочи се използват за реализиране на логиката на работа със заявки (поръчки за топене) и управление на стойностите на атрибутите на заявките. Операциите в модела се използват за визуализиране на продължителността на работа на елементите на CCM по протежение на потоците: форми (Kr1 и Kr2), зони за вторично охлаждане (ZVO1 и ZVO2) и газови резачки.

Ориз. 2. Структурата на модела за рязане на плочи в модула SMP AIS MOD

Моделът за рязане на плочи описва седем поръчки. Приложение z1 "Поръчка за топене" е основното приложение, което натрупва в своите атрибути данните на всички приложения според времевите характеристики на работата на елементите на CCM и броя на плочите на всяка топлина.Приложенията z2 и z3 "Топене през матрицата 1/2" се използват за описание на логиката на работа на формите на двете нишки за леене; заявките z4 и z5 „Топене през 1/2 ZVO“ се използват за описание на логиката на работата на ZVO на двете вериги на кастер; заявки z6 и z7 "Топене чрез газов нож 1/2" се използват за описание на логиката на работа на газови ножове на двата потока CCM.

Работата на модела за рязане на плочи може условно да бъде разделена на работата на три блока:

1) блок за описание на състоянията на стоманен коф/разливник, включително описание на операциите по изливане на стомана от стоманен коф, пълнене на разливник със стомана от стоманен коф, изливане на стомана от разливник, завъртане на въртяща се стойка със стоманена кофа;

2) блок, описващ работата на елементите на CCM - формата, ZVO и газовия нож - за всяка от двете нишки на CCM;

3) блок, описващ генерирането и изтриването на приложения.

Алгоритъмът за рязане на плочи на границата на нагряванията е описан с помощта на агенти за рязане на плочи за всяка нишка на CCM. Фигура 3 показва базата от знания на агента за рязане на плоча 1 (за нишка 1), която съдържа ситуации на рязане от Таблица 1. Индивидуална ситуация, диагностицирана от агента, е представена от производствено правило от типа „Ако – Тогава“, изградено с помощта на променливите (ресурси и заявки) на модела.

Ориз. 3. Структурата на модела за рязане на плочи в модула SMP AIS MOD

Анализ на резултатите от симулацията

Обмислете провеждането на експерименти с модела в модула за оптимизация на процеса (OPP) на AIS MOD. Въз основа на резултатите от изпълнението на модела с първоначалните първоначални данни (основен експеримент) се формира таблица 2. Получени са следните стойности на изходните характеристики: действителната дължина на серия от нагрявания LF = 887242 mm, действителният брой на плочите на серия от нагрявания Kf = 110 плочи, сумата от отклоненията в броя на плочите по протежение на потока S = 4.

Резултатите от основния експеримент в модула OPP AIS MOD

Дължина на топене по протежение на потока, mm

Действителният брой плочи, разтопени по протежение на потока,

Приблизителен брой плочи, разтопени по протежение на потока,

Отклонение в броя на разтопените плочи по течението, Δi