СИЛОВ АГРЕГАТ, ДВИГАТЕЛ, Коляновия механизъм

Мотоциклет Минск, експлоатация и ремонт. >> СИЛОВ АГРЕГАТ, ДВИГАТЕЛ, Коляновия механизъм

Силовият агрегат включва двигател (цилиндрово-бутална група), моторна трансмисия, механизъм на съединителя, стартов механизъм и скоростна кутия.

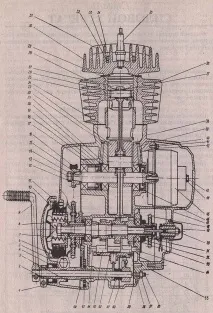

Двигателят с вътрешно горене (фиг. 2.1) се използва за преобразуване на топлинната енергия на горивото в механична енергия на въртящия се колянов вал. Състои се от колянов механизъм, газоразпределителен механизъм, както и захранваща, запалителна, всмукателна и изпускателна системи.

колянов механизъм

Състои се от цилиндър, цилиндрова глава, бутало с бутален болт и бутални пръстени, колянов вал с биела и колянов вал (картер).

Коляно-мотовилковият механизъм се смазва с масло, добавено към горивото в съотношение 1:25. Двигателят се охлажда от въздушна струя, която обдухва ребрата на главата, цилиндъра и външните повърхности на картера.

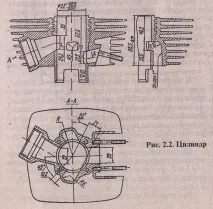

Цилиндър. Изгарянето на работната смес се извършва в цилиндъра. Вътрешната му повърхност служи като водач за движението на буталото 27 (фиг. 2.1) и има ниска грапавост и висок клас на точност на обработка на повърхността. Тъй като в двутактовия двигател работният цикъл се извършва не само над буталото, но и под него (в картера), цилиндърът има съответните прозорци, а в тялото му са излети байпасни канали.

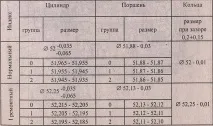

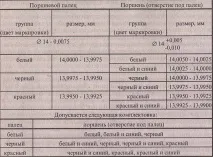

Таблица 2.1. Пълен комплект цилиндър, бутало и бутални пръстени

Долната част на цилиндъра (фиг. 2.2) се нарича шийка. Изрезите в шийката, както и в буталото, са част от продухващите канали. Цилиндърът е прикрепен към картера с четири болта. Между цилиндъра и картера е монтирано картонено уплътнение за уплътняване.

Тръбата на карбуратора е прикрепена към цилиндъра с двешпилки и е продължение на входния канал. Между разклонителната тръба и цилиндъра е монтирано картонено уплътнение. Ребрата на цилиндъра служат за охлаждането му.

Според действителния диаметър, цилиндрите са разделени на три групи по размер (0; 1 и 2), индексът на групата е отбелязан в горния край на цилиндъра. Сглобяването на цилиндъра с буталото се извършва между частите на съответните групи (Таблица 2.1. >.

Главата на цилиндъра е прикрепена към цилиндъра с четири шпилки. Стоманени шайби са монтирани под гайките на шпилката, за да се намали износването на меката глава. Ранните двигатели използваха меко алуминиево уплътнение за уплътнение между главата и цилиндъра. Започвайки с двигателя M-106, уплътнението не е монтирано и уплътнението се постига поради лека деформация на повърхността на главата по време на монтажа.

Вътрешната сферична повърхност на главата е съчетана със стените на цилиндъра. В центъра на сферата е монтирана свещ с уплътнение.

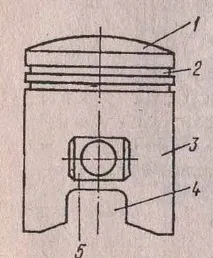

Буталото (поз. 27, фиг. 2.1) е елементът, който възприема налягането на газовете, образувани при изгарянето на горивната смес, и предава силата на мотовилката. В двутактовия двигател буталото изпълнява и функцията на газоразпределителен механизъм. Следователно формата му е доста сложна.

Горната част на буталото - дъно 1 (фиг. 2.3) се намира в зоната на директно нагряване и има изпъкнала сферична форма.

Жлебове 2 в горната част на буталото се използват за монтиране на бутални пръстени.

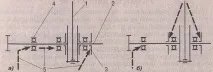

В долната част на полата 3 има прозорци 4, отварящи байпасни канали, съответстващи по форма и местоположение на прозорците в цилиндъра. Буталото в цилиндъра трябва да бъде стриктно ориентирано, така че ставите на буталните пръстени да не попадат в отворите, в противен случай тяхната повреда е неизбежна. От завъртане на буталото пръстените се фиксират със заключващи месингови щифтове.

За прецизна настройка спрямо цилиндъра, буталата са разделени на три групи според диаметъра на полата - 0; 1 и 2, които са сглобени със съответната група цилиндър, индексът е щампован на дъното (Таблица 2.1).

Стрелката изби на същото място с надпис "Изход". показва посоката на правилния монтаж на буталото спрямо изходния отвор. Трябва да се помни, че започвайки с модела M-106, позицията на буталото е променена. Преди това беше инсталиран с щифтове обратно към входящия прозорец и стрелката "Изпускателна тръба". беше насочен встрани от щифтовете. При модели M-106, 3.111 и 3.115 буталото е монтирано с щифтовете напред и стрелката „Изпускателна тръба“ насочени към щифтовете. За да не правите грешки по време на монтажа, трябва твърдо да запомните: на цилиндрите M-106, 3.111 и 3.115 буталото е монтирано с щифтовете напред, към изпускателния прозорец, а на цилиндрите M-105, с щифтовете назад, към входящия прозорец. Неправилният монтаж на буталото води до падане на бутални пръстени в прозорците на цилиндъра и счупването им, а понякога и до счупване на буталото, цилиндъра или счупване на биела,

Буталните пръстени служат за уплътнение между буталото и цилиндъра (компресия), за равномерно разпределение на маслото върху повърхността на цилиндъра и за отстраняване на топлината от буталото. Буталните пръстени не трябва да имат аксиална хлабина в канала, тъй като това води до загуба на компресия и повишено износване на каналите. Разстоянието между краищата на пръстена в ключалката трябва да бъде в рамките на 0,2 - 0,3 mm. Увеличаването му води до загуба на компресия, намаляването му води до бързо износване на пръстените и цилиндъра.

Буталните пръстени се сменят с нови, ако не прилягат плътно към цилиндъра, ако са износени на височина (възниква характерно тракане по време на работа на двигателя) и ако празнината в ключалката на пръстена в работно състояние е повече от 1,5-2 mm.

Прилягането на пръстена към огледалото на цилиндъра се определя визуално. В този случай буталния пръстен трябва да е в контакт с целияработната повърхност спрямо огледалото на цилиндъра е не по-малко от 80% от дължината на неговата обиколка. Особено внимание трябва да се обърне на прилягането на краищата на буталния пръстен. Прилягането на пръстена в области (около 15 °) от всяка страна на ключалката трябва да бъде пълно или (в краен случай) точково (под формата на пунктирана линия). За нов бутален пръстен нормалната празнина в ключалката е 0,2 - 0,3 мм. Тази празнина се проверява с щуп, след като пръстенът е монтиран в цилиндъра без изкривяване (с помощта на бутало) на разстояние 20 - 30 mm от горния му край.

Когато монтирате нов пръстен, проверете дали е заровен в жлеба на буталото. Пръстенът трябва да потъне в жлеба на буталото с 0,1 - 0,3 mm. За да проверите, трябва да поставите пръстена в жлеба на буталото с външната страна и да го завъртите по него. В този случай не се допуска задръстване, а разликата във височината между стената на жлеба на буталото и пръстена трябва да бъде в рамките на 0,05 - 0,1 mm, т.е. острието на безопасна самобръсначка не трябва да влиза в пролуката.

Буталния щифт се използва за свързване на цилиндъра към мотовилката. За да се предотврати аксиално изместване, той е фиксиран с два задържащи пружинни пръстена, които са монтирани в жлебовете на отвора на буталото.

За да се гарантира точността на сглобяването, пръстите са разделени по действителен размер на три "групи, всяка от които е обозначена със специфичен цвят на маркировка.

Сглобяването на пръста с буталото се извършва в съответствие с таблицата. 2.2.

Буталният щифт се върти по време на работа както във втулката на мотовилката, така и в издатините на буталото, което осигурява равномерно износване на свързващите части.

Коляновият вал се състои от свързващ прът, колянов щифт, ролков лагер на долната глава на свързващия прът, две бузи и цапфи (фиг. 2.1).

Мотовилката се състои от горна идолни глави и прът.

В горната глава в двигателите на ранните модели е натисната бронзова втулка и е пробит отвор за смазване на плъзгащия лагер; в двигателите на по-късните модели се използва иглен лагер. Отворът на долната глава на свързващия прът е външният пръстен на ролковия лагер.

За смазване на лагера в долната глава на мотовилката има два проходни и четири странични канала.

колянов щифт. За по-добро притискане на бузите в краищата на щифта са направени аксиални жлебове, които са запълнени с метал от по-меки бузи, което увеличава здравината на връзката.

Лагерът на долната глава се състои от 24 ролки D 4x6, сепаратор и две закалени стоманени шайби, които ограничават аксиалното движение на мотовилката и нейното триене върху бузите. Ролковият лагер се смазва от маслото, съдържащо се в горивната смес. Ролковият лагер на долната глава на свързващия прът е най-точният и най-натоварен възел на двигателя и от неговото състояние зависи работата на целия двигател.

Бузите на коляновия вал играят ролята на маховици и противотежести и служат за създаване на равномерно въртене на коляновия вал.

Коренни щифтове. За по-добро притискане в бузите, в краищата на цапфите са направени жлебове, подобни на тези на щифта на манивелата.

След сглобяването на коляновия вал се извършва окончателната му обработка - шлайфане на цапфите. Несъосността на цапфите не трябва да надвишава 0,02 mm, несъосността на осите на коляновия щифт и цапфите не трябва да надвишава 0,01 mm.

Коляновият вал е направен в картера на двигателя и представлява кухина, в която е поставен коляновият вал, поддържан от три сачмени лагера. Коляновият вал е уплътнен от две маслени уплътнения, монтирани на цапфите на коляновия вал.

вътрешен лагерЛявата опора и десният лагер на опората се смазват с масло от горивната смес, идваща през специални канали от дъното на цилиндъра. Смазката влиза във външния лагер на левия щифт от кухината на левия капак.

Картерът на двигателя и скоростната кутия (KP) се състои от две половини, капак KP, ляв и десен капак. За уплътняване между тях са монтирани паронитни уплътнения. Основните отвори на картера* са обработени като комплект, така че щифтовете се използват за подравняване по време на последващо разглобяване и повторно сглобяване. Единственото изключение е десният капак, който се монтира без уплътнение и без щифтове.

КАКВА Е РАЗЛИКАТА НА ДВИГАТЕЛЯ НА МОТОЦИКЛЕТА MMVZ-3.11211 ОТ ДВИГАТЕЛИТЕ НА ПО-РАННИТЕ МОДЕЛИ?

На мотоциклета "Минск" модел MMVZ-3.11211 е използван двигател 3.1122-10100-03. Основните части на двигателя: цилиндър, глава и бутало остават непроменени в сравнение с предишните модели, с изключение на това, че в дизайна на цилиндъра и главата, за да се намали шума на двигателя, вместо тръбни са използвани гребенови шумозаглушители.

Основните промени са настъпили в разположението на коляновия вал върху търкалящите лагери, разположението на уплътненията и в системата за смазване на лагерите на коляновия вал.

Основните лагери на модел 3.11211 са разположени директно на бузите на коляновия вал, което допринася за увеличаване на твърдостта и повишава стабилността на двигателя.

Зад тях има уплътнителни маншети. В по-ранните модели маншетите бяха монтирани близо до бузите и лагерите зад тях.

Променена системасмазване на лагери. За двигатели модел 3.11211 маслото се подава към вътрешните лагери от коляновия механизъм, към левия външен лагер - от кухината на левия капак. При двигатели от по-ранни модели десният лагер се смазва чрез подаване на масло от корпуса на скоростната кутия, двата леви лагера се смазват от кухината на капака. Подаването на смазка към вътрешния ляв лагер беше затруднено. За да се увеличи твърдостта на вала, диаметрите на цапфите бяха увеличени от 17 на 20 mm, вместо лагери № 304 бяха използвани лагери с по-висок клас на точност 6-204. Благодарение на промененото разположение на лагерите и подобрената система за смазване, необходимостта от второ маслено уплътнение от дясната страна на коляновия вал, защитаващо генератора, беше елиминирано. Дясната опора стана по-къса, което направи възможно намаляването на ширината на дясната половина на картера и капака на скоростната кутия с 10 mm. Промените засягат двете половини на картера и левия капак - те са скъсени с 30 мм и имат различна форма.

Въпросът с проверката на нивото на маслото в картера се решава по различен начин. Вместо пръчка за измерване на маслото се използват контролни отвори с тапа. Тази иновация елиминира възможността за навлизане на прах в картера на мястото на измервателната пръчка. Въпреки това, в нов двигател, за да проверите нивото на маслото, е необходимо да развиете щепсела (щепсела) с отвертка, което е неудобно.

Направени са промени в дизайна на механизма за зацепване на съединителя: кабелът на съединителя е станал по-къс, влизането му в капака вече е отгоре, което елиминира възможността за замърсяване на входната точка на кабела. По-малко сила на освобождаване на съединителя.