Състав, устройство и работа на двигателя

Това "Ръководство за експлоатация" описва подробно дизайна на двигатели 740.11-240, 740.13-260 и 740.14-300, чийто общ изглед е показан на фиг. 1. Техническите характеристики на двигателите са дадени в табл. 1. По отношение на техните екологични характеристики двигателите 740.11-240 и 740.13-260 отговарят на изискванията на правилата на UNECE на ниво EVRO-1. Дадени са всички необходими препоръки на производителя за настройка на двигателя и неговите системи, основните неизправности, методите за тяхното откриване и отстраняване. Дадена е информация за химията и стандартните продукти, използвани при проектирането.

Фиг. 1. Общ изглед на двигателя

Компресионно запалване

Положение на цилиндъра

11 Поръчка на цилиндър

Диаметър на цилиндъра и ход на буталото, mm

Работен обем, л

Номинална брутна мощност, kW (hp)

Максимален брутен въртящ момент. N.m (kgf.m)

Честота на въртене на коляновия вал, min:

- при максимален въртящ момент

- на празен ход, не повече от:

273-21 или 273-51

Начално налягане при повдигане на иглата на инжектора. MPa (kgf/cm2):

- в експлоатация.не по-малко

- нов (фабрична настройка)

СЪСТАВ НА ДВИГАТЕЛЯ, УСТРОЙСТВО И РАБОТА

Цилиндровият блок е основната част на тялото на двигателя и е чугунен SCH25 GOST 1412-85.

Отливката е подложена на изкуствено стареене за облекчаване на термичните напрежения, което позволява на блока да поддържа правилните геометрични форми и размери по време на работа.

Два реда цилиндрови легла, формовани като едно цяло с горната част на картера, са разположени под ъгъл 90° един спрямо друг.

Левият ред цилиндри е изместен напред с 29,5 mm спрямо десния ред. което се дължи на монтажа на всекишийка на коляновия вал на две биели един до друг.

Във всеки ред има четири цилиндрови гнезда, обърнати към горните обработени равнини, които служат като свързващи повърхности за цилиндровите глави. Свързващите се повърхности се отличават с висока плоскост и паралелност спрямо оста на отворите и лагерите на коляновия вал.

Всяка седалка на цилиндъра има два коаксиални цилиндрични отвора, направени в горния и долния пояс на блока, по които е центрирана втулката на цилиндъра, и жлебове в горния пояс, образуващи пръстеновидни платформи за яките на втулката. За да се осигури правилното прилягане на втулката в гнездото, параметрите на плоскост и перпендикулярност на опорната платформа под рамото на втулката към общата ос на центриращите отвори трябва да бъдат направени с висока точност.

На долния колан има два канала за уплътнителни пръстени, които предотвратяват навлизането на охлаждаща течност от охладителната кухина на блока в кухината на картера на двигателя.

Към напречните стени на блока, образуващи охлаждаща риза за всеки цилиндър, са равномерно (около цилиндъра) четири издатини за закрепване на главата на цилиндъра с болтове.

Капачките на основните лагери са свързани към картерната част на блока с основни и щипкови болтове.

Капакът на петия основен лагер е центриран в надлъжна посока по протежение на два вертикални щифта, осигурявайки точността на съвпадение на отворите за упорните полупръстени на коляновия вал на блока и на капаците.

Процедурата за затягане на болтовете за фиксиране на капаците на основните лагери е дадена в Приложение 8.

Отворът на цилиндровия блок за черупките на основните лагери е сглобен с капаци, така че капачките на основните лагери не са взаимозаменяеми и се монтират в строго определено положение. Всеки капак е отбелязан с реден номерномер на опора, номерирането на опорите започва от предния край на блока

Успоредно на оста на отворите за лагерите на коляновия вал се правят отвори, в които се пресоват и пробиват втулките на разпределителния вал с увеличен размер в сравнение с втулките на серийния разпределителен вал.

В картерната част на срутването на цилиндровия блок са отлети водачи за повдигачите на клапаните.

Забележка: По време на преходния период на усвояване на производството, двигателят може да бъде оборудван с цилиндров блок с винтови тласкащи водачи, с големи втулки на разпределителния вал, без разширени маслени канали, с моменти на затягане на болтовете на капачката на основните лагери:

- предварително затягане - 95-120 N.m (9.6-12 kgf.m);

- окончателно затягане - 206-230 N.m (21-23.5 kgf.m);

- съединителните болтове се затягат с въртящ момент от 81-91 N.m (8,2-9,2 kgf.m).

По-близо до задния планинар, между четвъртия и осмия цилиндър, е направена байпасна тръба на охладителната кухина, за да се подобри циркулацията на охлаждащата течност. В същото време придава на блока допълнителна твърдост.

За да се увеличи циркулиращата доставка на масло, на двигателя е монтирана маслена помпа с увеличен капацитет. Поради това диаметрите на маслените канали в цилиндровия блок са значително увеличени.

В долната част на цилиндрите, заедно с блока, са отлети втулки за дюзите за охлаждане на буталата.

За да се монтира върху филтърния блок с топлообменник от дясната страна, платформата се разширява и се правят два допълнителни монтажни отвора, както и дренажен отвор от филтъра.

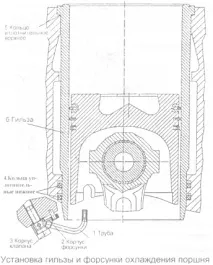

Цилиндрични втулки (фиг. Инсталиране на втулката и дюзата _ охлаждане на буталото) "мокър" тип, лесно сваляем. На заострената повърхност в долната част цилиндровите втулки имат следнотомаркировка: монтирана на двигатели 740.11-240 и 740.14-300 7406.1002021, на двигател 740.13-260 - 740.13-1002021.

Цилиндровата втулка 7406.1002021 е изработена от сив специален чугун, закален чрез обемно втвърдяване, отличава се с намалена (по височина) зона на темпериране на яката от термичната обработка на втулките, обозначени с 740.1002021-20. Втулка 740.13-1002021 е изработена от специален, легиран сив чугун и не е термично обработена

Монтирането на облицовки с неподходящи маркировки на двигателите води до ускорено износване на облицовките и буталните пръстени. Огледалото на ръкава е рядка решетка от вдлъбнатини и платформи под ъгъл спрямо оста на ръкава. При работещ двигател маслото се задържа във вдлъбнатините, което подобрява сработването на части от цилиндро-буталната група

При връзката втулка - цилиндров блок, охладителната кухина е уплътнена с гумени О-пръстени. В горната част има пръстен в жлеба на втулката, в долната част има два пръстена в отворите на цилиндровия блок.

Задвижването на възлите ( фиг. Схема на монтаж на зъбните колела на задвижването на агрегатите) се осъществява от зъбни колела с прави зъби, служи за предаване на въртящ момент към валовете на газоразпределителния механизъм, горивната помпа за високо налягане, компресора и помпата на кормилното управление на автомобила.

Механизмът за синхронизация се задвижва от задвижващо зъбно колело, монтирано на коляновия вал през блок от междинни зъбни колела, които се въртят върху двоен конусен ролков лагер, разположен на ос, монтирана в задния край на цилиндровия блок. Зъбното колело се притиска към края на разпределителния вал и ъгловото положение спрямо гърбиците на вала се определя от ключа.

Задвижващата предавка на инжекционната помпа е монтирана на задвижващия вал на инжекционната помпаувеличен размер. Поради това задвижващият вал на инжекционната помпа на двигатели от модели 740.10 и 7403.10 не е взаимозаменяем с задвижващия вал на двигатели от модели 740.11; 740.13 и 740.14.

Зъбните колела са монтирани на двигателя в строго определено положение според маркировките "E", "0" и рисковете, избити на зъбните колела, както е показано на фиг. Схема за монтаж на зъбни колела на задвижване на възли.

Инжекционната помпа се задвижва от зъбно колело, зацепено със зъбното колело на разпределителния вал. Въртенето от вала към инжекционната помпа се предава през задвижващите и задвижваните съединителни половини с еластични пластини, които компенсират несъответствието на монтажа на валовете и зъбните колела на инжекционната помпа. Със задвижващото зъбно колело на инжекционната помпа се зацепват зъбните колела на задвижването на пневматичния компресор и помпата на кормилното управление.

Задвижването на агрегатите се затваря от корпуса на маховика, фиксиран в задния край на цилиндровия блок. От дясната страна на картера има ключалка на маховика, която служи за задаване на ъгъла на изпреварване на впръскването на гориво и регулиране на топлинните междини в газоразпределителния механизъм. По време на работа дръжката на резето е монтирана в горна позиция. Той се прехвърля в долно положение по време на работа по настройка, в този случай ключалката е зацепена с маховика. В горната част на корпуса на маховика има отвори, в които са монтирани пневматичният компресор и помпата на кормилното управление.

Конструкцията на корпуса на маховика е направена за монтаж на едноцилиндров пневматичен компресор. В корпуса на маховика, за разлика от корпуса на маховика, работещ с двуцилиндров пневматичен компресор. липсва вложката на корпуса на маховика и страничния канал за подаване на масло към въздушния компресор. Следователно инсталирането на двуцилиндров главен компресор на двигателя е възможно само при задължителна подмяна на корпуса на маховика.

Отстрани на корпуса на маховика в средатанаправени са две втулки с отвори с диаметър 21,3 мм за източване на масло от турбокомпресора. В долната част на лявата страна на картера има отвор, в който е монтиран стартерът. В средата на картера е направен отвор за втулката на коляновия вал. От страната на задния край е направен отвор за корпуса на съединителя.

В лявата част на корпуса на маховика е направено ухо с фланец и люк за монтиране на кутия за задвижване от двигателя. При липса на задвижване, люкът се затваря с тапа, монтирана върху течно уплътнение.