ТЕХНОЛОГИИ ЗА ХИДРОГЕНИРАНЕ «UHDE»

За да се получат чисти ароматни въглеводороди, фуражът трябва да бъде предварително обработен преди разделянето на неароматните и ароматните въглеводороди чрез екстракционна дестилация.

Процесите на каталитично хидрогениране се оказаха най-подходящите технологии за отстраняване на примеси като диолефини, олефини, сяра, азот и кислород.

Хидрогениране на пиролизен бензин

Селективно хидрогениране

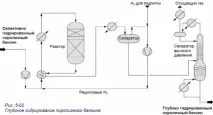

Селективно хидрогенираният пиролизен бензин напуска реактора и постъпва в сепаратора, където остатъчният водород се отделя от течната фаза. В зависимост от използвания катализатор, газовата фаза се изпраща или към блока за горим газ, или към етапа на дълбоко хидрогениране, където остатъчният водород се използва за допълване.

След охлаждане част от течната фаза се връща в реактора, за да се контролира температурата в реактора. Селективно хидротретираният продукт се подава към фракциониращата колона или директно към етапа на дълбоко хидрогениране.

Дълбоко хидрогениране

Остатъчният водород се смесва с пресен подреден водород и се подава обратно в реактора. Течният продукт от реакцията, силно хидрогениран пиролизен бензин, се изпраща към стабилизаторната система, където отделеният газ, съдържащ H2S, се отделя от продукта. Отделящият се газ обикновено се връща в паровия крекинг и стабилизираният реакционен продукт се подава или към фракциониращата колона, или директно към етапа за възстановяване на АС.

Могат да бъдат предложени различни оптимизирани диаграми на процесите в зависимост от конкретни критерии като спецификация на суровината, качество на водорода и т.н. Най-икономични по отношение на инвестициите и експлоатациятаРазходите за решение включват охлаждане от страната на реактора, междинно охлаждане на рециклирана течност, генериране на пара и допълнителни активни каталитични слоеве за трудни суровини.

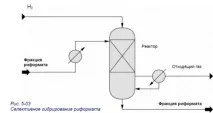

Реформатно хидрогениране

Основните характеристики на катализатора са както следва:

• Висока конверсия на диолефините

• Намаляване дела на олефините

• Ниска загуба на бензен (в сравнение с избелващите глини)

• Дълги работни интервали между регенерациите

• Дълъг експлоатационен живот

• Меки условия на труд

Богатата на бензен фракция, която се получава преди екстракционна дестилация, се подава в реактора за селективно хидрогениране, когато се достигне необходимата входна температура. Към тази фракция се добавя водород. Селективното хидрогениране се извършва в слой на тънкоструен реактор при ниски температури и налягания. Продуктът без диолефин след това се подава директно към етапа на екстракционна дестилация. Отделянето на газовата фаза се извършва в куба на реактора. Това елиминира допълнителното запарване на продукта.

Хидрогениране на суров бензен

Подобно на пиролизния бензин, суровият бензен подлежи на хидрогениране. Примеси като органична сяра, азот и кислород трябва да бъдат отстранени и диолефините и олефините трябва да бъдат наситени, за да се стабилизира суровият бензен и да се осигурят висококачествени крайни продукти. Процесът на BASF-Scholven отговаря на всички горепосочени изисквания. Реакциите протичат в газова фаза на никел-молибденов катализатор в предреактора и на кобалт-молибденов катализатор в главния реактор. Особено внимание се обръща на изпарението на доставения суров бензен. Uhde е разработил свой собствен пътбезпроблемно изпаряване в специален многостъпален изпарител с минимален фактор на замърсяване и дълъг период на непрекъсната работа без добавяне на инхибитор.

Суровият бензен се смесва с допълващ и рециклиран водород и преминава през система от топлообменници захранване/продукт, комбинирана с многостепенен изпарител (Фигура 5-04). Тук почти всички суровини се изпаряват, с изключение на малко количество тежки въглеводороди, които се възстановяват в куба на многостъпален изпарител. След допълнително нагряване, изпарената суровина се подава в предварителния реактор за преобразуване на по-голямата част от диолефините. Продуктът, напускащ предварителния реактор, се нагрява допълнително в нагревателя. Основният реактор насища олефините и хидрогенира останалите серни, азотни и кислородни съединения. След охлаждане продуктът от главния реактор се подава към сепаратор с високо налягане за извличане на водород от течната фаза.

Отделеният водород след това се смесва с допълнителен водород, компресира се отново и се връща към захранващия поток, т.е. суров бензен. Силно хидрогенираният рафинат, напускащ сепаратора под високо налягане (HP), се изпраща към традиционна стабилизираща система. От рафината се отделя отделен газ, съдържащ H2S и NH3. Стабилизираният рафинат се изпраща на етапа на фракциониране и екстракция на АС. Uhde предлага набор от диаграми, които отчитат наличните суровини и изискванията на клиента. Тежките въглеводородни остатъци могат, например, да бъдат допълнително обработени в етапа на дестилация на катран, за да се увеличи максимално извличането на BTX ароматни съединения или да се получат ценни катранени продукти.

При настоящата ситуация и прогнозата за развитието на българския пазар на бензен можетевижте доклада на Академията за индустриални пазарни проучвания „Пазарът на бензен в България”.