твърдо колело

За плътно валцувани колела джантата с фланец, дискът и главината са едно цяло. Те са изработени от твърда въглеродна стомана (тип превръзка) по специална технология, която се състои в нагряване на заготовки до температура на коване от 1300 °, многократно щамповане под хидравлични преси и валцуване на джантата с ролки на специална мелница за колело, в резултат на което колелата придобиват висока якост.

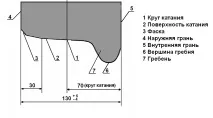

Фигура 21. Профил на ролката на плътно валцувано колело

Движението на колоосите по релсовия път се извършва при трудни условия. Ето защо се отдава голямо значение на правилния избор на профила на повърхността на търкаляне на колелата, така че да осигури възможно най-добрите условия за преминаване на колоосите по прави и извити участъци от коловоза.

Разделен е на два дяла - 1:7 (по външния ръб) и 1:20 (пред билото)

Диаметърът на колелото в кръга на търкаляне трябва да бъде 860 - 810 mm.

За работен диаметър на колелото се приема диаметърът, измерен в равнината на кръга на търкаляне на разстояние 70 mm от вътрешния ръб на колелото, където се намира билото. Гребенът се издига над точката на търкалящия се кръг с 28 mm. Дебелината на билото се измерва на разстояние 18 мм от върха. За новите гребени е 33 мм.

Фигура 22. Профил на протектора на колелата Изисквания за колоосите

1. Равномерно търкалянена колело в кръг на търкаляне за всички двойки колела не повече от 5 mm, за първите двойки колела на главните автомобили не повече от 3 mm, както и с разлика в наемите на една двойка колела не повече от 2 mm.

Валцуваният метал върху повърхността на протектора на колелото се образува поради триенето му върху релсите. На практика е общоприето, че 1 mm навит венец на плътно валцувано колело се получава средно след пробег на една двойка колела 30 000 км. При значително търкаляне горната част на фланеца на колелото, спускаща се надолу,се доближава до подметката на релсата и по този начин може да разруши болтовото съединение на рамковата релса и контрарелсата на стрелките, болтовете на стрелковите плочи, както и други детайли на коловоза, което представлява заплаха за безопасността на движението на влаковете. Наемът се измерва по абсолютен шаблон.

Фигура 23. Търкаляне на колело

2.Неравномерно търкалянеоколо кръга на търкаляне за всички комплекти колела не повече от 0,7 mm, за първите комплекти колела на предни автомобили не повече от 0,5 mm.

3.Вертикално подрязване на гребенана височина над 18 мм.(контролирано от шаблона) илиЗаострени набраздявания.

Вертикалното подрязване на билото е следствие от нарушаване на нормалните условия на работа на колоосите. Особено често се образува подрязване на билото:

за четириосни автомобили с голяма разлика в основите на страничните рами на талигите;

с голяма разлика в диаметрите на колелата, монтирани на една ос;

ако има изкривяване на рамката на талигата;

от асиметричното монтиране на колелата върху оста.

Фиг. 24. Заострено търкаляне

При наличие на заострена ролка в горната част на билото, независимо от височината на подрязването и дебелината на билото, колоосът не се допуска да работи.

Опасно за движение е и вертикалното подрязване и заострената макара.

гребен, тъй като това може да доведе до търкаляне на колелото по точка или жлеб

стрелки, което ще доведе до дерайлиране на вагона.

4. Дебелината на фланеца на колелотое по-малка от 25 mm и повече от 33 mm, измерена на разстояние 18 mm от върха на фланеца.

Износването на билото се формира от контакт с релсата поради криволичещото движение на колоосите на прави участъци от коловоза и когато автомобилът преминава по завои. Измерването на дебелината и подрязването на билото е необходимо, за да се гарантира безопасността на движението.Превишаването на дебелината на гребена над установените размери може да доведе до отслабване на закрепването на части от стрелката върху траверсите, тяхното преждевременно износване, износване на гребена и в някои случаи дерайлиране на вагони. Освен това в тънък ръб могат да се появят пукнатини и разцепвания.

5. Плъзгач (дупка, плосък, заваръчен шев)върху повърхността на протектора при работа е не повече от 0,3 mm.

Скоростта на дестилация на състава с плъзгачи е по-висока от установената норма:

До 1 мм. скоростта не е ограничена.

От 1 мм - 2,5 мм скорост не повече от 35 км / ч

От 2,5 мм - 4 мм. скорост не повече от 15 км/ч

От 4 мм. движението е разрешено на фалшиви колички със скорост не повече от 10 km/h на стрелки не повече от 5 km/h.