Влагомери на зърно за зърносушилни

Преглед на зърносушилни

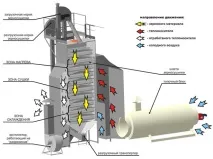

Сред разнообразието от принципи на принудително сушене на зърно: конвективно, кондуктивно, микровълново, терморадиационно, вакуумно, според Държавния аграрен университет на Северния Транс-Урал (Анализ на сушилните за зърно), най-често срещаният е конвективният.

В конвективните сушилни за зърно от шахтов и бункерен тип въздухът се използва като сушилен агент, нагрят в нагревател или директно в пещ чрез смесване с продукти от изгарянето на гориво. Може да бъде течно или твърдо гориво, природен газ или електричество.

Зърносушилни на български и чуждестранни производители средно при сушенето на един планиран тон зърно изразходват около 10,3 кг условно гориво и 4,9 kWh в рудничните зърносушилни, а в барабанните - съответно 10,8 и 4,5.

Водещи чуждестранни производители като Cimbria, Tornum, Petkus имат консумация на енергия от 8…12,2 kg стандартно гориво или 3 kWh електроенергия на планиран тон.

Тези показатели доказват, че разходите за енергия за сушене заемат значителен дял (до 30%) в себестойността на готовия продукт. Ето защо процесът на автоматизиране на сушенето и осигуряване на необходимата влажност трябва да бъде във фокуса на вниманието при съхранение и обработка на зърно.

Съществуващи системи за автоматизация на зърносушилни

Според резултатите от анализа на съществуващите системи за автоматизация на сушилни за зърно (KSK-автоматизация), само 10% от сушилните за зърно са оборудвани с вградени влагомери за зърно. В същото време на устройството за разтоварване са инсталирани сензори за влажност, като данните от тях се изпращат на индикаторите за влажност на оператора. Това ви позволява да осигурите необходимото съдържание на влага на зърното преди съхранение, но не оптимизира самия процес на сушене по отношение на рационалнотоизползване на топлинен агент.

Останалите 90% са оборудвани със сензори за температурата на нагревателя или в най-добрия случай температурата на зърното.

В този случай контролът на влажността се извършва въз основа на данни за първоначалното съдържание на влага в суровината, вида на зърното и предназначението му. И процесът се контролира чрез промяна на температурата на охлаждащата течност или времето за сушене (определено от изпускателните механизми).

Недостатъци на съществуващите системи за контрол на сушенето

Въз основа на резултатите от анализа на съществуващите системи за контрол на сушенето на зърно, трябва да се отбележат следните недостатъци:

- Затваряне на процеса на настройка към оператора, т.е. силно въздействие върху качеството на процеса на човешкия фактор.

- Значителна вариация в крайната влажност, докато в рамките на толеранса на крайната влажност на зърното (1-2%), намаляването на влажността с 1% спестява от 1 до 1,5 kg. конвенционално гориво на тон.

- Непродуктивна консумация на енергийни носители поради индиректен контрол на крайната влажност.

Прилагане на линейни влагомери за зърно

Тези недостатъци се елиминират чрез използване на влагомери за зърно. Вградените влагомери следят реалните показатели за влага в точката на монтажа им, независимо от наличието или наличието на движение (поток) на зърното.

Реалните данни за влага под формата на аналогови сигнали от сензори за влага на зърно в зоната за товарене, различни зони за сушене и зона за разтоварване ви позволяват да организирате автоматизирана система за управление на режимите на сушилня за зърно, базирана на PLC и SCADA, насочена към спестяване на гориво и осигуряване на качеството на сушене.

Нашите специалисти използват като влагомери на зърно в зърносушилни:

- SW100.10 - вграден влагомер за зърно и насипни материали широкоиндустриални приложения.

- Сензори за влага за насипни материали M-Sens 2.

Вградени влагомери SW100.10

Произведено в България

SW100.10 принадлежи към семейство инструменти, използващи микровълнови и радиовълнови методи. За разлика от високочестотните микровълнови сензори, той работи с намалена честота в метровия диапазон, което подобрява неговите възможности.

Предлагат се два варианта, различаващи се по видовете сонди - U-образна и права прътова. Влажността се измерва до 100% с точност от 0,3% в долната част на диапазона. С богат избор от размери на сонди, грешките при анализа се елиминират лесно чрез избор на подходяща сонда.

Дизайнът е много надежден. Устройството е устойчиво на корозия и механични натоварвания. Установява се в сушилни (с температура 200°C).

Системата се състои от сензор и електронен блок. За интегриране в автоматизираната система за управление устройството е оборудвано с RS485 (MODBUS RTU) и 4-20 mA изходи. Сензорът и електронният блок са защитени от проникване на влага и прах.

Отзиви за приложението на SW100.10

ООД SHP "Olimp-Agro" се занимава с отглеждане на зърнени и зърнени култури. За запазване и дългосрочно съхранение на зърното е необходимо да се контролира съдържанието на влага. За сушене на зърно организацията използва италианска сушилня STRAHL тип 11000 FR/8.

Това е шахтова зърносушилня, височината на шахтата с продукта е около 30 метра. По време на работа не е възможно да се отчита влагата от съображения за безопасност, трябва да видите процеса на сушене, като отчитате съдържанието на влага в заредените и разтоварени продукти, което е изключително неудобно, тъй като обемът на зърносушилнята е около 100 тона.

В шахтата на зърносушилнята са монтирани 3 влагомера на различни височиниFIZEPR-SW100версия 10.6.

Първият сензор беше инсталиран в самия връх на зърнения вал. Вторият и третият сензор бяха монтирани в шахтата на разстояние 3 метра един от друг преди разтоварването на зърното. Оказа се, че не са необходими периодични измервания на влажността на стоманата, тъй като целият процес на сушене се измерва с влагомери и се показва на LCD дисплея в операторската сушилня. Контролът на влажността стана много по-точен, влажността се измерва едновременно в 3 точки. Изсушеното зърно е станало по-хомогенно в съдържанието на влага поради оперативното регулиране на температурата и разтоварването.

В комплект със сензори за влажност беше предоставен CD със софтуер SW100 и инструкции стъпка по стъпка за използване на програмата, както и метрологични таблици за видовете култури, които се отглеждат в организацията. Грешката при измерване на влажността на пшеница и ечемик с влагомер FIZEPR-SW100 е не повече от 0,3% от влажността на зареденото и сухо зърно на изхода от сушилнята.

Предоставената таблица се оказа неточна за слънчогледовите семена, което се дължи на факта, че отглежданите в предприятието сортове са от типа Палачинка (хибриди), а семената им са по-дребни от стандартните. Въпреки това през деня ни беше предоставена метрологична таблица за нашия вид слънчоглед и разликата между измерения влагомер и сушилния шкаф стана не повече от 0,4%, което напълно ни устройва.

Като цяло впечатленията от резултатите от измерванията, настройките на сензора и качеството на поръчаните влагомери бяха много добри. Процесът на сушене стана автоматизиран и по-прецизен.

Влагомер M-sens 2

Ако се изисква по-голяма точност, трябва да се използва влагомер M-Sens 2, произведен от SWR engineering (Германия).Производителят твърди грешка от 0,1%. Все пак трябва да се отбележи, че нямаме обективни доказателства за такива стойности при измерване на влажността на зърното.

Вграденият влагомер за насипни материали M-Sens 2 осигурява надеждни и точни резултати от измерването на влагата, така че материалът да има същото съдържание на влага на изхода от процеса във времето и спестява енергийни ресурси, тъй като няма нужда от повишаване на температурата в сушилнята.

Предимства от използването на влагомери за зърно в зърносушилни

Използването на влагомери за зърно в различни зони на зърносушилнята като част от автоматизирана система за управление осигурява неоспорими икономически ползи:

- спестяване на енергия (газ, течно или твърдо гориво, електричество);

- намаляване на загубите на продукт по време на процеса на сушене;

- изключване на човешкия фактор при контрола и управлението на процеса на сушене;

- непрекъснат автоматизиран контрол и запис на параметрите на зърносушилнята;

- увеличаване на производителността на зърносушилнята и целия комплекс за съхранение и обработка на зърно.

Препоръчително четене също:

Избор на оборудване за измерване на влажността на зърното.

Как да изберем влагомер за насипни материали.

Аларма за гранично ниво на насипни материали с използване на рентабилни решения.