Влияние на обработката под налягане върху свойствата на металите, Коване на метали

В металургичните заводи заготовките се изработват от течен метал или под формата на кръгли слитъци, или с правоъгълно или квадратно сечение. В тези заготовки има много различни дефекти, металът има ниски механични свойства.

Дефекти на блока

Дефектите на слитъците (газови мехурчета, пукнатини, нехомогенност на химичния състав, груби зърна и др.) Се елиминират чрез обработка с горещо налягане. По време на коване и валцуване газовите мехурчета се заваряват, зърното се раздробява и химическият състав на слитъка се изравнява по напречното сечение. Механичните свойства на лятия метал значително се повишават в резултат на пластична деформация.

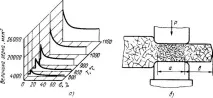

Ориз. 2.12. Диаграма на рекристализация на нисковъглеродна стомана (а) и развитие на рекристализация по време на протягане (б)

Температурен ефект

Какъв е едновременният ефект на температурата и степента на деформация върху размера на зърното за мека стомана, ясно се вижда на диаграмата (фиг. 2.12, а). След като го проучихме, можем да установим следните общи закономерности. Първо, размерът на зърното се увеличава с повишаване на температурата, ако последната надвишава 900 °C. Второ, размерът на зърното при относителни деформации до 5% практически не се увеличава дори при значително повишаване на температурата. Ако относителната деформация на метала е 5 . . . 10%, размерът на зърното се увеличава десетократно (тази деформация се нарича критична) При по-нататъшно увеличаване на деформацията размерът на зърното намалява. Разгледаното явление се обяснява с факта, че при малки (до 5%) деформации границите на зърната не се разрушават и в процеса на рекристализация зърната не могат да се обединят и да растат едно с друго. По време на критична деформация границите между зърната се разрушават в резултат на рекристализация на зърнатасе комбинират помежду си, размерът им се увеличава, металът става едрозърнест. При висока степен на деформация зърната се раздробяват, образуват се нови центрове на рекристализация, около които растат нови зърна. Увеличаването на броя на зърната в метала води до намаляване на техния размер, металът придобива финозърнеста структура и повишени механични свойства.

При гореща обработка под налягане се извършват едновременно два процеса - деформация на метала и рекристализация. В момента на деформация на сечение а по време на протягане (фиг. 2.12, b), металните зърна в тази зона се смачкват, размерът им намалява. Но след деформация, когато секция а напусне зоната на удара в зона b, под въздействието на висока температура, процесът на прекристализация започва в тази зона и колкото по-висока е температурата, толкова по-интензивен е растежът на прекристализираните зърна. Ако по време на процеса на коване зона а е била подложена на критична степен на деформация, размерът на зърното ще бъде максимален и механичните свойства на метала ще бъдат намалени.

Подобряване на качеството

Резервът за подобряване на качеството на изковките е рационалното използване на влакнестата структура на деформирания метал. Нека да разгледаме няколко примера.

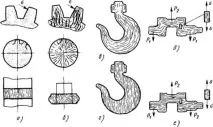

Ориз. 2.13. Влияние на обработката под налягане върху микроструктурата на изковките: a, b - зъбни колела, c, d - куки, e, f - колянови валове

В зъбно колело (фиг. 2.13, а), изработено от валцувани продукти, влакната са насочени успоредно на оста му. Когато предавката е зацепена с друга предавка, работните напрежения s ще бъдат насочени напречно на влакната, т.е. посоката им е неблагоприятна. При производството на същото зъбно колело от детайл, получен чрез разгъване (фиг. 2.13, b), влакната ще имат радиална посока и тъй като зъбът е огънат под действието на напрежения по време на работа, тази посока на влакната енай-благоприятни.

По същия начин кука, изработена от гъвкави валцувани продукти (фиг. 2.13, c) и коване, е по-здрава от кука, изрязана от дебела плоча (фиг. 2.13, d). На фиг. 2.13, д показва макроструктурата на щампован колянов вал, в който металните влакна са насочени по протежение на действието на работните напрежения на опън st. Валът, изработен от валцувани продукти чрез рязане (фиг. 2.13, д), има неблагоприятно насочени влакна. Щампованият вал е по-издръжлив и следователно диаметърът му може да се намали, без да се намалява мощността например на двигателя, където е монтиран.

По този начин, за да се получат части с високи механични и най-добри експлоатационни свойства, е необходимо не само да се извърши обработка под налягане при оптимална температура за даден метал, но и да се изберат правилните ковашки операции, последователността на тяхното изпълнение и степента на деформация.