Завод за производство на напречни греди

1 Предпроектно проучване на проекта.

1.1 Оценка на състоянието на индустрията и предприятието като инвестиционен обект.

1.1.1 Характеристика на индустрията.

Развитието на промишленото строителство не отговаря адекватно както на количеството, така и на качеството на произвежданите в момента стоманобетонни изделия. Производството на сглобяем стоманобетон за промишлено строителство трябва да се издигне на ново, по-високо ниво на качество - преходът към високоефективни технологии, технологии на 21 век, към използването на висококачествени материали, използването на комплекс от химически добавки.

Има суровинна база за работата на новия завод: пясъкът ще бъде доставен от местна кариера, трошен камък - от кариерата Павловски, цимент от циментовия завод Стари Оскол.

В момента във Воронеж има само един бетонов завод, който произвежда продукти за промишлено строителство. Нивото на качество на продукта е средно, на цена от 4241 - 5557 r / m.

Необходимостта от изграждане на нов завод се обосновава с недостига на строителни продукти. Проектираният завод ще произвежда 40 хиляди m 3 стоманобетонни изделия годишно, като се предполага, че реализацията на продукта ще бъде 100%.

1.1.2 Обща характеристика на продуктите

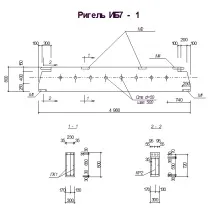

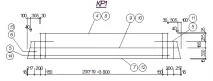

Ригелите са изработени от стомана клас At-Vø 10…25 mm, А-I, А-II, А-III ø 10…40, Вр-I ø 3 mm.

Арматурната стомана се приема в съответствие с GOST I30I5.0-83. За плоски рамки, мрежи и отделни пръти се приема стомана от клас A-II, A-III съгласно GOST 5781-82, клас VR-I съгласно GOST 6727-00;103-76* марка ВСт Зкп.2 по ГОСТ 38С-"71*.

Диаметрите на повдигащите (затягащи) контури се вземат в съответствие с "Указания за проектиране на бетонни и стоманобетонни конструкции от тежък бетон (без предварително опъване)" M.I978.

Арматурните стомани трябва да имат достатъчна пластичност, което е важно за условията на работа на конструкциите под натоварване, както и за подготовката на армировката. Арматурната стомана не трябва да намалява механичните свойства по време на заваряване.

1.1.3 Източници на материални, енергийни и трудови ресурси.

За изграждането на завода е избран един от районните центрове на Воронежска област, град Острогожск. Това се дължи на наличието на близки източници на материални ресурси и наличието на трудови ресурси, както и на добре развита мрежа от пътища и ж.п.

Доставката на фин инертен материал - пясък може да се извърши от всяко от трите пясъчни находища, разположени в близост: Лискински (30 км.), Коротоянски (15 км.), Петропавловски (17 км.).

Едрият инертен материал - натрошен гранит се доставя от Павловск с железопътен транспорт до гара Острогожск, а оттам по отделна железопътна линия до предприятието, което ще бъде разположено на десния бряг на река Тихая Сосна в индустриалната зона на града.

Циментът се доставя до завода от циментовия завод в Стари Оскол по железопътен транспорт, подобно на едрия инертен материал.

Парата за термична обработка на продуктите идва от собствена котелна, разположена на територията на предприятието.

Водата за фирмата идва от собствен кладенец. Химическите добавки се доставят в предприятието от химическия комбинат Росош по шосе. Emulson се доставя във фабрикатапетролно депо Острогоржск.

Доставчикът на електроенергия за предприятието е MUP Ostrogozhskelectroset.

Източникът на трудови ресурси е Воронежският държавен университет по архитектура и строителство и професионалното училище-19 на град Острогожск.

1.1.4 Определяне на потенциални потребители на продукти, капацитет и местоположение на планираното предприятие.

Основните потребители на произведените продукти на завода ZhBK са строителни фирми, строителни организации, участващи в изграждането на промишлени едноетажни сгради.

Продуктите ще се продават чрез търговия на едро при безналични плащания. Очакват се само директни доставки.

Строителната площадка на планирания завод трябва да отговаря на следните основни изисквания:

- заводът трябва да бъде разположен възможно най-близо до доставчика на суровини (така че разходите за доставка да са минимални).

- наличие на пътища за достъп, както и енергийни ресурси.

- Наличие на трудови ресурси.

Оптималното място за изграждане на нов завод е територията на Воронежска област, Острогоржск. Спазени са всички изисквания за местоположението на завода - налични са железопътни линии за достъп и широка мрежа от пътища.

Предполага се, че доставката на суровини и търговията с готова продукция ще се извършват в пълен обем.

Капацитетът на проектираното предприятие е 40 000 м 3 .

2 Технологични решения.

2.1 Избор и обосновка на метода и технологията на производство.

2.1.1 Избор на метод за организиране на производството.

При проектирането на стоманобетонни елементи те осигуряват възможността за високопроизводителен труд при производството им в специални инсталационни инсталации на строителни площадки чрез избор на оптималенразмери, икономични форми на напречното сечение, рационални методи на армиране. Проектното решение на елементите и технологията на сглобяване са тясно свързани. Елементи, чийто дизайн позволява тяхното масово производство във фабрика или тестова площадка с помощта на високопроизводителни машини и механизми без трудоемка ръчна работа, е технологичен. Производството на сглобяеми стоманобетонни елементи се извършва по няколко технологични схеми. Има няколко вида технологии:

Елементите се изработват във форми, монтирани на колички и се придвижват по конвейерните релси от един агрегат към друг. С напредването на количката последователно се извършват необходимите технологични операции: монтаж на арматурни клетки, опъване на армировката на предварително напрегнати елементи, монтаж на вложки - кухинообразуватели за елементи с кухини, полагане на бетонната смес и нейното уплътняване, извличане на вложки, термична и влагообработка на продукта за ускоряване на процеса на втвърдяване. Всички форми на количката се движат в определен ритъм. Високопроизводителната конвейерна технология се използва в големи фабрики за масово производство на елементи с относително малка маса.

Технологичните операции се извършват в съответните цехове на завода. В същото време звената, които извършват необходимите технологични операции, са неподвижни, а формата с продукта се премества от един възел в друг с кран. Технологичният ритъм на движение не е предопределен и не е форсиран.

Неговата особеност се състои в това, че продуктите в процеса на производство и термична обработка остават неподвижни, а единиците, които извършват операциите, се движат по формите.

Такива щандове са оборудвани с мобилни кранове, мобилни бетонни павета, както и вибратори зауплътняване на бетонна смес. Елементите се изработват в гладки или профилирани форми. Едрогабаритни и предварително напрегнати елементи на промишлени сгради се произвеждат по стендова технология.

Подовите плочи и панелите се оформят върху подвижна лента, чиято гладка или гофрирана повърхност оформя формата на продукта. След полагането на армировъчната клетка бетонната смес, подадена върху лентата, се вибрира и уплътнява с помощта на ролки, разположени отгоре. Последователно валцованите продукти, покрити отгоре и загряти отдолу, получават необходимата якост по време на движение по лентата и след охлаждане на стелажи се транспортират до склада за готов продукт. Технологичните операции са подчинени на един ритъм - скоростта на формовъчната лента.

Като се вземат предвид видовете произведени продукти и обемите на производство, би било рационално да се избере агрегатно-поточен метод за организиране на производството.

2.1.2 Характеристики на суровините и полуготовите продукти, обосновка на технологията на приготвяне и съхранение.

Портланд цимент клас 400 се използва като свързващо вещество за производството на бетон и стоманобетонни изделия от циментов тежък бетон.

Използването на цименти от клас 400 за бетон от различни класове е допустимо при прилагане на технологични мерки (въвеждане на суперпластификатори, въздушни добавки), което позволява да се постигне необходимия клас без значително (повече от 10%) увеличение на потреблението на цимент.

Като големи агрегати се използва натрошен камък от магмени метаморфни и седиментни скали съгласно GOST 8267 - 93. Натрошен камък няма да съдържа натрошени зърна в количество над 80% от теглото.

Най-големият размер на агрегата, използван за производството на всички стоманобетонни продукти, ще бъде не повече от 20 mm. Пълнители ще се съхраняват идвете фракции се дозират заедно. Зърненият състав на едрите агрегати се регулира от GOST 10268-93

Съдържанието на прах и глинести частици в развалини от магмени и метаморфни скали няма да надвишава 1% от теглото. Съдържанието на ламеларни (люспести) и игловидни зърна в груб агрегат не трябва да надвишава 35% от теглото. Устойчивостта на замръзване на големите агрегати не трябва да бъде по-ниска от стандартизираната марка бетон за устойчивост на замръзване.