2.3.5. Избор и назначаване на стандарти за точност на зъбни колела и зъбни колела

Зъбните колела са предназначени да предават въртящ момент от задвижващия вал към задвижвания при дадено съотношение на ъгловите скорости на валовете.

В инструментите и технологичното оборудване (в кинематичните вериги на металорежещите машини, които възпроизвеждат сложни повърхности, например при обработката на резби и зъбни колела), се използват така наречените "референтни зъбни колела" (наричат се още "кинематични" или "разделителни"). Колелата на тези предавки в повечето случаи са с малък модул и работят при ниски натоварвания и ниски скорости. Основното внимание при такива предавки се обръща на последователността на ъглите на въртене на задвижващите и задвижваните зъбни колела, тоест тяхната кинематична точност. Кинематичната точност на трансмисията определя нивото на променливост на предавателното отношение за пълен оборот на предавката. Един от показателите за кинематична точност е кинематичната грешка на предаване - разликата между действителния и номиналния ъгъл на въртене на задвижваното колело.

В техниката често се срещат и „мощни“ (тежко натоварени) предавки, това са зъбни колела в скоростни кутии и скоростни кутии на тежки машини, зъбни колела на повдигащи и транспортни механизми, преси за щамповане и коване и др. Зъбните колела на такива трансмисии обикновено се характеризират с големи модули и имат относително широки зъбни венци. Тези предавки обикновено не налагат високи изисквания към точността на ъгловите движения по време на въртене. При предаване на високи въртящи моменти е необходим надежден контакт на зъбите на страничните повърхности и максимално използване на площта на работните повърхности на зъбите.

Разделянето на предавки на „референтни“ и „мощни“ предавки е доста произволно, тъй като всички те предават въртящи моменти и всички трябва да осигурят пропорционалността на ъглите на въртене. Например зъбни колела в механичнитеили електронно-механичните часовници могат да се окажат мощни, ако въртящите моменти, малки по абсолютна стойност, се предават от тесни зъби с малък модул.

Както референтната, така и силовата трансмисия могат да работят с различни скорости, въз основа на които се разделят нависокоскоростни(високоскоростни, високоскоростни) инискоскоростни. Високоскоростните предавки включват предавки, работещи при относително високи периферни скорости (15 - 100 m / s) и високоскоростни скорости на вала от 500 - 5000 об / мин. Примери за високоскоростни предавки са първите степени на турбинни скоростни кутии на морски и самолетни двигатели. Такива предавки се намират в скоростни кутии на автомобили, в скоростни кутии на металорежещи машини и друго технологично оборудване, когато в него се използват високооборотни двигатели. Високоскоростните зъбни колела обикновено имат средни модули и не предават твърде високи въртящи моменти, докато техните зъби могат да бъдат подложени на значителни динамични ефекти.

За да се намалят динамичните натоварвания при високоскоростните трансмисии, се поставят повишени изисквания към гладкостта на тяхната работа. Плавността на работата на трансмисията зависи от колебанията в моментните предавателни отношения, тоест от промените в предавателните отношения за моменти от време, които са много по-малки от времето за пълно завъртане на предавката в мрежата. Тези трептения се възпроизвеждат многократно при едно завъртане на колелото. Основните причини за негладкост са такива грешки в зъбните венци като неправилно взаимно разположение на зъбите (грешки на стъпката) и неточност във формата на работните повърхности (грешки във формата на профила на зъбите). Ниското ниво на гладкост на зацепването води до повишаване на нивото на вибрации и шум по време на работа на продукта.

За да се характеризира гладката работа на реално колело или трансмисия, се използват циклични грешки, коитосе повтарят с определена честота на оборот на колелото, например грешки в честотата на зъбите или двойните честоти на зъбите. Под циклична грешка на честотата на зъба се разбира удвоената амплитуда на хармоничния компонент на кинематичната грешка на предаване с честота на повторение, равна на честотата на влизащите в зацепване зъби.

Предавки, които нямат ясно изразен експлоатационен характер (предавката не изисква висока точност на предавателното отношение, работи при ниски скорости и предава средни въртящи моменти), се класифицират като предавки с общо предназначение. Такива трансмисии се използват като правило за осигуряване на спомагателни функции на машинни механизми (например ръчно предаване в автоматизирано оборудване) и понякога се наричат спомагателни. Такива предавания не подлежат на повишени изисквания за нито един от стандартите за точност.

Еволвентното зъбно колело теоретично може да работи при нулеви странични хлабини (дебелината на зъба при зацепване е равна на ширината на кухината на реактивното колело). Но неточностите в изработката на зъбния венец водят до изкривяване на формата и взаимно изместване на реалните профили на зъбите, което може да причини тяхната деформация или счупване. Изместването на реалните зъбни профили може да бъде и резултат от неточности в производството на частите на тялото и монтажа на зъбни колела. Профилът на зъбите и тяхното местоположение също се променят от температурни и силови деформации. За да се компенсират технологичните неточности и оперативните изкривявания, между неработещите профили на зъбите се задава страничен просвет, който осигурява нормалната работа на трансмисията.

GOST 1643-81 „Основни норми за взаимозаменяемост. Трансмисиите са цилиндрични. Допустими отклонения ”задава 12 степени на точност на цилиндрични зъбни колела и зъбни колела - от 1 до12 в низходящ ред на точност. Понастоящем допустимите отклонения и граничните отклонения на параметрите на зъбните колела и зъбните колела са нормализирани за степени на точност 3 ... 12, а степени 1 и 2 са предвидени като обещаващи. За всяка предавка (зъбно колело) стандартът установява три вида стандарти за точност, които определят степента на точност според стандартите за кинематична точност, гладка работа и контакт на зъбите.

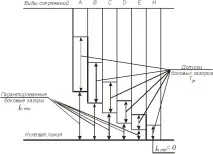

Независимо от степените на точност се установяват типове помощници, които определят изискванията за страничен просвет. GOST 1643 установява за зъбни колела и зъбни колела с модул от 1 до 55 mm шест типа интерфейси (A,B,C,D,E,H) и осем вида допуски (a,b,c,d,h,x,y,z) странично разстояниеjnмин. С увеличаване на гарантираната странична хлабинаjnmin в интерфейса обикновено се увеличава ширината на полето на толеранс на страничната хлабина, което се определя от вида на толеранса на хлабината (фиг. 37). Типът толерантност в този случай се обозначава с малка буква със същото име като типа спрежение (с изключение на типа толерантност e). В повечето случаи за зъбни колела и зъбни колела се препоръчва да се поддържа определено съответствие между вида на чифтосването, толеранса на страничната хлабина и класа на отклонение на централното разстояние (Таблица 30).

Ориз. 37. Видове помощници, гарантирани странични луфтове