4.1. ЕКСТРУЗИОННА ОБРАБОТКА НА ТЕРМОПЛАСТИ - Общи сведения

Екструзия - процесът на непрекъснато екструдиране на материал във вискозно състояние през отвори с определена форма. Повечето термопласти се преработват по този метод в листове, филми, мрежи, тръби, профилни продукти, електрически изолационни продукти и кухи продукти. Производството се извършва с помощта на екструдери (червячна преса или винтова машина). В зависимост от вида на продукта, екструдерите се доставят с аксесоари: екструзионни глави, охлаждащи, изтеглящи, навиващи и други устройства. Съответните комплекти оборудване са екструзионни агрегати или екструзионни линии.

Ориз. 4.1. Схема на бутална преса 1 - материален цилиндър, 2 - бутало, 3 - електрически нагреватели, 4 - материал, 5 - глава

Значително количество материал се зарежда в цилиндър от бутален тип. С входящото движение на буталото материалът се изстисква от главата. Обработеният материал практически не се смесва, което значително усложнява процеса. Следователно буталните машини са подходящи за обработка само на материали, които могат да омекнат без нагряване или да се нагреят до точката на топене преди натоварване. Цилиндричните машини и главата в последния случай са снабдени с електрически нагреватели, с помощта на които се поддържа необходимата температура. Понастоящем буталните машини обработват материали, които не текат под налягане, а се компресират по време на обработката. Недостатъците на буталните машини включват честотата на работа, т.е. при завършване на хода на буталото, екструзията спира и по време на празен ход в машината трябва да се зареди нова порция материал. В случаите, когато обработваният материал не е термоустойчив, цилиндърът идруги части на екструдера трябва да бъдат внимателно почистени от остатъците от предишната порция преди екструдирането на нова порция материал. сериозни затруднения в процесите на обработка. Търсенето на изход от тази ситуация доведе до замяната на буталото с подаващ червяк или шнек. Въртящият се винт осигурява непрекъснато екструдиране на екструдирания профил. Така са създадени винтовите преси (фиг. 4.2).

Ориз. 4.2. Схема на винтова преса 1 - бункер, 2 - шнек (червяк), 3 - материален цилиндър, 4 - електрически нагреватели, 5 - глава, 6 - охлаждане на бункер

Основният работен елемент на шнековия екструдер е шнек със специална конструкция, въртящ се в нагрят цилиндър, в единия край на който има отвор за зареждане на материал, а в другия - глава. Въртящият се червей улавя материала (гранули, понякога прах), който след преминаване през нагревателната зона се нагрява, разтопява, преминава във вискозно състояние и се движи към главата. Поради съпротивлението на главата се създава налягане в цилиндъра на машината и материалът се уплътнява. Под влияние на деформацията на срязване в материала възникват сили на вътрешно триене. Едновременното действие на топлината от нагретите стени на цилиндъра, както и топлината, генерирана от силата на вътрешното триене, омекотява обработвания материал до такава степен, че той лесно се изтласква през главата, което придава на материала определена форма. Недостатък на червячните машини: промяната в един параметър на екструдиране засяга всички останали. Един от обещаващите видове екструдерни машини е дисков екструдер (фиг. 4.3). Тези екструдери ви позволяват да регулирате параметрите на екструдиране: съотношение на компресия, деформация на срязване,продължителността на материала в екструдера. Основните елементи на дисковия екструдер са два диска: подвижен и неподвижен. В дисковите машини, както и в други инсталации, полимерът преминава през три състояния по време на обработката: твърдо, смес от стопилка и твърд материал, стопилка.

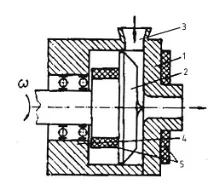

Ориз. 4.3. Схема на дисков екструдер 1 - неподвижен диск, 2 - подвижен диск, 3 - бункер, 4 - тяло, 5 - електрически нагреватели

Тези три състояния съответстват на три ефекта, на които се основава процесът на екструдиране на диска: ефектът на нормалните напрежения в твърдото състояние (ефект на Пойнтинг); ефект на вихрово движение; ефект на нормалните напрежения в полимерна стопилка (ефект на Weisenberg). Ефектът на Weisenberg се състои в това, че по време на потока на стопилката тя претърпява пластична и силно еластична (обратима) деформация. Последното се дължи на изправянето на полимерните вериги в потока. Това води до появата на напрежения, перпендикулярни на потока. Ефектът от нормалните напрежения е насочен към изхода от екструдера през формиращия отвор. В резултат на това се създава профил.