7. Метод на груповата взаимозаменяемост

Същността на метода на груповата взаимозаменяемост се състои в това, че след производството на части от размерна верига с относително широки технологично допустими допуски, те се сортират в равен брой групи с по-тесни групови допуски. Такова събрание се нарича селективно. За сортиране на части в групи по размер се използват високопроизводителни полуавтоматични и автоматични машини, както и калибри. Въпреки разходите за измерване на части и комплектоването им, методът на групова взаимозаменяемост осигурява висока точност на главната връзка. Използва се при монтаж на търкалящи лагери, двойки плунжери и макари, монтажни единици на буталната група, резбови съединения за натягане и др.

При решаване на проблема по метода на груповата взаимозаменяемост, на първо място, е необходимо да зададете броя на групите, в които частите трябва да бъдат сортирани след производството, и стойността на производствения толеранс на главната връзка.

За да се определи броят на групите за сортиране на части, е необходимо да се знаят техническите изисквания за главната връзка, например неговите гранични размери или толерансTA∆на главната връзка.

Широки технологично осъществими допуски на компонентните връзки

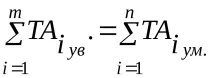

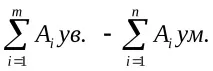

TAiтрябва да отговаря на условието за равенство на сумата от допустимите отклонения на нарастващи и намаляващи връзки:

Основното изчисление на размерната верига по време на селективно сглобяване обикновено се извършва по метода на изчисление за max-min.

Броят на групите (ngr.), в които се сортират частите, се определя с max-min, изчислени по метода. толеранс на началната (затваряща) връзка по формулата (23), закръглена до цяло число

ngr=

къдетоΣΤΑi–е сумата от допустимите отклонения на компонентните връзки;

ΤΑ∆-определен толеранс на началната (затваряща) връзка.

Обикновено броят на групите за сортиранеngrсе приема в диапазона от 2 до 5,

В някои случаи, например при производството на търкалящи лагери, се установяват 10 ÷ 15 групи за сортиране. Естествено, това увеличава разходите за труд за сортиране, маркиране и съхранение (ако е необходимо) на сортирани части.

Толерантността на компонентна връзка в рамките на група се определя по формулата:

Tgr.i= TAingr(24)

Ако условие (25) не е изпълнено, еднородността на връзките не е осигурена, т.е. граничните размери на затварящите връзки в различните групи не съвпадат. Примери за изчисления са дадени в референтни и нормативни публикации [2, 1].

8. Метод на прилягане

Както бе споменато по-рано, с метода на напасване, точността на главната връзка се постига чрез промяна на стойността на компенсиращата връзка чрез премахване на определен слой материал от връзката - компенсатор. Като компенсаторна връзка могат да се използват пръстени, шайби, уплътнения.

За да се постигне необходимата точност в рамките на посочените отклонения, размерът на връзката на компенсатора се променя по време на монтажа чрез шлайфане, пилене, изстъргване, прилепване и други методи. В този случай трябва да се има предвид, че точността на промяна (получаване) на размера на компенсатора по време на сглобяванетоTмонтажне трябва да надвишава определения толеранс на оригиналната (затваряща) връзкаΤΑ∆:

За да се осигури напасване, е необходимо да се позиционира правилно полето на толеранс на детайла на компенсаторната връзка спрямо неговия номинален размер, така че да се осигури достатъчен слой материал (допуск за напасване) [2]. Местоположението на полето на толерантност ще зависи от природатавръзка на компенсатора (увеличаване или намаляване) и посоката на промяна на размера на компенсатора при монтаж (увеличаване или намаляване на размера), тъй като компенсаторът може да бъде или нарастваща връзка в размерната верига, или намаляваща, номиналният му размер се определя от:

±K=

където стойносттаKсе приема със знак плюс, ако компенсаторът е намаляваща връзка, и със знак минус, ако е нарастваща връзка.

С метода на монтаж точността на оригиналната връзка се постига чрез допълнителна обработка при сглобяване на детайла според един от предварително определените компоненти на размерите на веригата. За целта за този размер се оставя надбавка, достатъчна да компенсира оригиналния размер. Методът на напасване се използва при единично производство, когато е невъзможно да се използват други методи за осигуряване на точността на основната връзка.

Примери за изчисления по метода на напасване са дадени в литературата [1, 2].