7) Обяснете причината за изчезването на еластичната деформация

При напрежения, по-малки от границата на пропорционалност (граница на еластичност), атомите се изместват от равновесните си положения на разстояния, по-малки от междуатомните. В резултат на това изместване възниква резултантна сила, равна по големина на приложената, но противоположно насочена. Когато външните напрежения се премахнат, силите на междуатомното взаимодействие връщат атомите в техните равновесни позиции. В резултат на това еластичната деформация изчезва.

8) Как е пластичната деформация на кристала и поликристала

Пастообразната деформация на кристалите е следствие от движението на дефекти в кристалната решетка: миграцията на свободните места причинява деформация, свързана с пренос на маса. Тоест, пластичната деформация се извършва чрез плъзгане на дислокации под действието на напрежение в определени кристалографски равнини.

Пластичната деформация на поликристалите започва в отделни, благоприятно ориентирани зърна. (Благоприятна ориентация е такова разположение на атомните равнини на зърното спрямо посоката на деформация, че приплъзването на дислокациите в зърната започва с минимално усилие). В същото време плъзгащите се равнини се въртят. С увеличаване на пластичната деформация се появяват удължени, неравноосни зърна и кристалографската ориентация на зърната -текстура на деформация. Характеризира се със зависимостта на свойствата от посоката на приложеното напрежение, т.е.анизотропия.

9) Разрушаване на метали

Счупването е последният етап от реакцията на материала към нарастващия стрес. Механизмът на разрушаване се състои в образуването на ядра на пукнатини и тяхното развитие. При пластична деформация броят на движещите се дислокации се увеличава с няколко порядъка. На мястото на натрупването им пред препятствието се появява ембрионпукнатини. Само тези, които достигнат критичен размер, се превръщат в основна пукнатина. Критичната стойност на ядрото на пукнатината е нейната дължина, при която концентрацията на напрежението на върха на пукнатината става равна на теоретичната якост на метала.

Развитието на пукнатини зависи от големината на вътрешните напрежения. При високи вътрешни напрежения, пукнатината се заражда поради вътрешна енергия под формата на крехко счупване. При липса - вискозна фрактура.

10) Каква е разликата между условната граница на провлачване и границата на провлачане

Граница на провлачванее напрежението, при което деформацията се увеличава, без да се увеличава натоварването на опън. Стойността на границата на провлачване се изчислява по формулата

.

Голяма част от техническите метали и сплави в диаграмата нямат ясно изразена граница на провлачване. В този случай границата на провлачване се определя с допустимо отклонение от 0,2%, т.е. –условна граница на провлачване(0,2) е напрежението, при което образецът получава остатъчно (пластично) удължение, равно на 0,2% от неговата изчислена дължина:

№11 Определяне на якостта на опън и пластичността на метал.

Якостта е основното изискване за всеки метал, използван за производството на машинни части и метални конструкции. Якостта е способността на материала да издържа, без да се срутва, външни натоварвания. Мярката за якост е натоварването, което всеки квадратен милиметър (или сантиметър) от сечението на частта може да издържи. Якостта на метала се определя чрез разтягане на проби с определена форма и размер върху машина за изпитване. При разтягане площта на напречното сечение на пробата намалява, пробата става по-тънка и дължината й се увеличава. В даден момент, разтягане на образеца по цялата му дължинаспира и се появява само на едно място, образува се т. нар. шия. След известно време пробата се счупва на мястото на образуването на "шията". Процесът на опън протича по този начин само при вискозни материали, при крехки (твърда стомана, чугун) образецът се счупва с леко удължение и без образуване на "шийка". При разделяне на максималното натоварване, което образецът е издържал преди разкъсване (натоварването се измерва със специален уред - силомер, включен в конструкцията на изпитвателната машина), на площта на напречното му сечение преди разтягане, се получава основната характеристика на метала, наречена якост на опън. Пластичността и устойчивостта на металите и сплавите към деформация по време на обработка под налягане зависят от редица фактори: естеството на метала или сплавта, неговия химичен състав, структура, механични свойства, температура на нагряване, скорост на деформация, схема на основно напрежение и др. Пластичността на сплавта зависи до голяма степен от нейния химичен състав: нисковъглеродната стомана има по-висока пластичност от високовъглеродната стомана. Пластичността на лятия едрозърнест метал винаги е по-ниска от тази на деформиран с финозърнеста структура, което се обяснява с голямата разлика в свойствата на лятите метални зърна и междузърнестите дефектни междинни слоеве. Пластичността също се намалява от пори, газови мехурчета, крехки неметални включвания, макро- и микропукнатини. Металите имат по-голяма пластичност, при която има по-голяма разлика между якостта на опън и границата на провлачване.

Твърдостта е свойството на материала да устои на проникването на друго тяло в него, което не получава трайна деформация. Измерването на твърдостта на металите се извършва по методаБринел, Рокуел, Супер Рокуел и Викерс. Използването на различни методи за измерване на твърдостта на металите се дължи на механичните свойства на металите и конструктивните и технологични характеристики на продуктите. Измерването на твърдостта по Бринел се основава на врязване на топка от закалена стомана с определен диаметър в изпитвания продукт под действието на дадено натоварване за определено време. .Измерването на твърдостта по Рокуел се основава на вдлъбнатина на диамантен конус с ъгъл на върха 120 ° или закалена стоманена топка с диаметър 1,588 mm под действието на две последователно приложени натоварвания.При измерване на твърдост върху изпъкнали цилиндрични и сферични повърхности по скали A, B, C, D, F, G, трябва да се въведат корекции в резултатите от измерванията на твърдостта. който има специален държавен стандарт и се обозначава с HRCe.Всички примерни и работещи измервателни уреди трябва да бъдат настроени и калибрирани съгласно примерни тестове за твърдост, обозначени с HRCe. Измерването на твърдостта по Викерс се основава на вдлъбнатина на тетраедрична диамантена пирамида с ъгъл между страните от 136° при определено натоварване, поддържане на постоянно приложено натоварване за определено време и измерване на диагоналите на отпечатъка, оставен върху повърхността на образеца след отстраняване на натоварването. Основните изисквания за измерване на твърдост по метода на Бринел, Рокуел и Супер-Рокуел: - температура на измервания метал (20 ± 10) °С; — повърхността на образеца за изпитване не трябва да съдържа котлен камък, масло, боя, оксидни филми и други чужди вещества; - повърхността на образеца за изпитване се обработва под формата на равнина, така че ръбовете на отпечатъка да са достатъчно различни за измерванеразмерът му с необходимата точност; - при подготовката на повърхността на пробата за изпитване трябва да се вземат предпазни мерки срещу възможна промяна в твърдостта на пробата за изпитване поради нагряване или втвърдяване при работа на повърхността в резултат на механична обработка

№13Как се определя устойчивостта на металите на ударно натоварване?

Способността на материала да издържа на ударни натоварвания се характеризира с якост на удар и се определя от съотношението на работата W, изразходвана за разрушаването на пробата, към площта на напречното сечение А на мястото на счупване:

Колкото по-голяма е якостта на удар ak, толкова по-добре материалът издържа на динамични натоварвания.

№14 Същност на деформационното утвърдяване на метали

Втвърдяването е промяна в структурата и свойствата на метален материал, причинена от пластична деформация. Втвърдяването намалява пластичността и якостта, но увеличава границата на пропорционалност, границата на провлачване и твърдостта. Втвърдяването намалява устойчивостта на материала срещу деформация с обратен знак. При повърхностно закаляване състоянието на остатъчното напрежение в материала се променя и се повишава якостта му на умора. Студеното закаляване се получава при обработката на метали чрез натиск (валцоване, изтегляне, коване, щамповане), рязане, при движение във валяци и при специална обработка с изстрел.

Втвърдяването на метала в процеса на пластична деформация (втвърдяване) се обяснява с увеличаване на броя на дефектите в кристалната структура (дислокации, вакансии, интерстициални атоми). Увеличаването на плътността на дефектите в кристалната структура възпрепятства движението на отделни нови дислокации и следователно повишава устойчивостта на деформация и намалява пластичността. Увеличаването на плътността на дислокациите е от най-голямо значение, тъй като взаимодействието, което възниква между тях, възпрепятства по-нататъшното им развитие.движение.

Увеличаването на издръжливостта на машинните части чрез повърхностна пластична деформация (SPD) или повърхностно работно втвърдяване се използва широко в промишлеността за увеличаване на устойчивостта на умора на машинните части при нисък и висок цикъл.

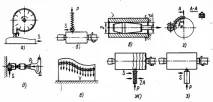

a - втвърдяваща обработка чрез дробно втвърдяване; б - завършване - бягаме на топка; в - обработка чрез полиране; d - завършване на центробежна топка; e - обработка чрез преследване; e - втвърдяване чрез експлозия; g - втвърдяване чрез вибрационно валцуване; h - диамантено изглаждане

Повърхностното втвърдяване се постига:

1) взривно втвърдяване поради кинетичната енергия на потока от желязо или стомана; потокът от изстрел към третираната повърхност се насочва или от високоскоростен въздушен поток, или от ротационен бластер за изстрел (фиг. 3, а);

2) центробежно втвърдяване на топката поради кинетичната енергия на стоманени топки (ролки), разположени по периферията на въртящ се диск; когато дискът се върти под действието на центробежна сила, топките се изхвърлят към периферията на джантата, взаимодействат с обработваната повърхност и се изхвърлят в дълбочината на гнездото;

3) търкаляне със стоманена топка или ролка (60 HRC) (фиг. 3, b); предаването на натоварването към ролката може да бъде с твърд и еластичен контакт между инструмента и обработваната повърхност;

4) диамантено изглаждане с дорник с диамант, запоен в работната част (фиг. 3, з); позволява ви да получите лъскава повърхност с ниска грапавост.

Начини за увеличаване на якостта на метала

- Създаване на метали и сплави с бездефектна структура; увеличаване на плътността на дефектите, които възпрепятстват движението на дислокация. В момента са получени мустаци, чиято здравина е 50-15 пъти по-голяма от здравината на обикновения метал.

-Създаване на изкуствено работно втвърдяване на обемно и особено повърхностно втвърдяване (закаляване).

- Легиране на метали вкл. железни елементи от периодичната таблица.

- Получаване на наследствено дребнозърнесто зърно чрез контролирана кристализация, модификация, модификатори от първи (V, Ti, Mo, Nb, Ta и др.) и втори вид (Ca, Mg, REM и др.).

- Пречистване на метал от вредни примеси S, P, Sb, As, газове H, N, O. В същото време всички механични свойства се увеличават, способността за разпространение на пукнатини намалява.

- Термична обработка, термомеханична обработка.

- Намаляване на повърхностната грапавост на частите.