Анодизиращ алуминиев анодизиращ пълнеж

Свежото анодно покритие върху алуминиев продукт е като твърда чуплива попивателна хартия. Той лесно абсорбира както багрилото по време на адсорбционното му оцветяване, така и евентуално замърсяване. Замърсителите, уловени в порите, намаляват бъдещите му функционални свойства: устойчивост на корозия, устойчивост на износване или устойчивост на петна от чест контакт с ръце. Следователно, веднага след анодиране или боядисване, анодното покритие се запълва. Вижте също Приложение на анодизиран алуминий

Запълване на анодно оксидно покритие

Официалното име "GOST" за този процес е пълненето на анодно оксидно покритие, например, съгласно GOST 9.031 или GOST 9.301. Често се използва терминът "запълване на порите". Често вместо „пълнеж“ „GOST“ се използва нестандартизираният термин „уплътнение“, което може би по-добре отразява същността на въпроса. Като цяло объркването в термините трябва да се обсъди в отделна статия. Необходим е и отделен разговор относно регулаторните документи, които регулират процеса на анодиране и неговия контрол на качеството - местни и още повече - чуждестранни.

Както и преди, под анодизиране имаме предвид стандартното сулфатно анодно оксидиране, което се използва по-специално за изграждане на алуминиеви профили. Анодирането в други разтвори, като хромна киселина, се използва главно за машинни части, превозни средства, военно и космическо оборудване.

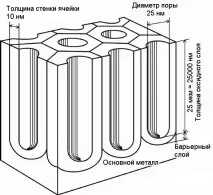

За да си представите по-добре процесите, протичащи по време на запълване на порите, е полезно да знаете съотношенията на размерите на порите на анода (Фигура 1).

Ако диаметърът на порите е около 25 nm и височината им е 25микрон = 25000 nm, тогава си представете със същите съотношения на размери „пора“ с диаметър 25 см и височина 25 000 см = 250 м. Това е тръба с диаметър една четвърт и висока почти колкото Айфеловата кула!

Анодиращ пълнеж по QUALANOD

Европейската организация, която лицензира производителите на анодни сулфатни покрития върху строителни продукти, "разпознава" само два стандартни вида пълнеж: хидротермален и частично т. нар. студен пълнеж на базата на никелов флуорид.

Всички други методи за получаване на лиценз QUALANOD изискват доказателство за тяхната ефективност.

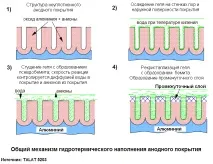

Горещо анодиране

Този вид пълнеж е най-широко използван в индустрията, включително за строителни продукти. Нарича се още "хидротермален пълнеж". Същността му се състои в обработката на добре измито анодно покритие в наситена пара при атмосферно налягане или във вряща вода. Точният механизъм на процеса все още не е напълно известен, но процесът на хидротермално запълване обикновено се представя като три припокриващи се етапа (Фигура 2). Първоначално дехидратираното покритие постепенно се насища с вода до 8-13%. Алуминиевият оксид върху стените на порите се превръща в алуминиев хидрат, обикновено се смята, че това е така нареченият бемит - Al2O3∙H2O. Първоначално този хидрат изглежда като гел върху стените на порите, след това постепенно увеличава обема си, изпълва цялата пора, уплътнява и накрая я „заключва“. Резултатът е плътно покритие, което е непроницаемо за течности и устойчиво на повечето химически среди.

Фигура 2 - Основните етапи на механизма на хидротермално запълване на анодното покритие [1]

Какво влияе върху качеството на топлопълнене?

Най-важните фактори за горещо пълнене са следните.

Температура на водата

Водата трябва да е с температура от 99 до 100°C, но диапазонът от 96 до 99°C се счита за приемлив.

pH стойност на водата

Стойността на pH на водата е много важна. Под рН 5,4 качеството на пълнежа се влошава, а при рН в алкалния диапазон, т.е. над 7,0, съществува риск от химическо увреждане на покритието. В индустриалната практика се използва диапазон на pH от 5,5 до 6,5.

Качество на водата

Използвайте деминерализирана вода. Замърсяването на водата с фосфати, силикати и флуориди забавя процеса на пълнене.

Време за пълнене

Минималното време за запълване е 2 минути на микрометър покритие. Това изискване е установено по-специално в спецификациите на организацията QUALANOD. При повишени изисквания за качество на пълнене или, да речем, проблеми с чистотата на водата или температурата, времето за пълнене се увеличава до 3 или дори 4 минути за всеки микрон покритие.

бяла плака

Горещият пълнеж може да доведе до образуване на бяло покритие. При малки обеми на производство той просто се избърсва с мека кърпа. При големи обеми на производство във ваната за пълнене се използват специални добавки за борба с този проблем.

Студено анодиране

Студеното пълнене се нарича така, защото това е процес, който протича при много по-ниски температури от горещото пълнене. Типичното студено пълнене се извършва в разтвор на никелов флуорид при 25 до 30°C за около 1 минута на микрометър покритие. За разлика от горещото пълнене, което се основава на процеса на хидратация, студеното пълнене "работи" върху химикалреакции между алуминиев оксид и никелов флуорид. Поради тази причина "чистото" студено пълнене без допълнителна гореща обработка често се нарича не "пълнеж" (запечатване), а "импрегниране" (импрегниране).

Два етапа на студено пълнене по QUALANOD

Тъй като остават съмнения относно ефективността на чистото студено пълнене на анодизирани покрития за външна употреба, QUALANOD предписва студено пълнене на два етапа: 1) студено "импрегниране" в разтвор на базата на никелов флуорид и обилно изплакване и 2) потапяне в "гореща" вода с температура не по-ниска от 96 ºС или в "топла" вода с добавяне на 5 до 10 g/l никелов сулфат д при температура не по-ниска от 60 ºС. Първият етап се нарича "импрегниране", вторият - "стареене в гореща вода". Продължителността на двата етапа е от 0,8 до 1,2 минути на микрометър анодно покритие. QUALANOD нарича този процес "cold impregnation/cold sealing (CI-CS)" - студено импрегниране/студено пълнене. Този процес се използва широко в много европейски страни, особено в Италия, но, доколкото знам, не се използва в Обединеното кралство.

Други методи за пълнене на анодно покритие

Съществуват и други методи за запълване на анодното покритие, но те се използват главно не за строителни профили и продукти, а например за части на машини или превозни средства. Най-често се използва пълнене на разтвори с никелови или кобалтови соли, бихромати (дихромати) на натрий или калий, амониев ацетат. Бихроматите, например, се използват при анодизиране на части в космическото инженерство.