Дефекти и ремонт на валове на електрически машини

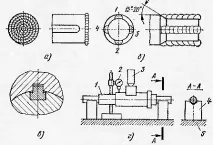

Валовете на електрическите машини имат следните дефекти: повреда на задвижващия край, износване на шийките за лагери, изкривяване на осите, отслабване на сърцевината, счупване. Плитките прорези в края на вала се отстраняват чрез отстраняване на металния слой на струг. Ако намаляването на дължината е неприемливо, върху края първо се нанася слой метал чрез електрическо заваряване. Наваряването се извършва от оста на вала в спирала (фиг. 1, а), за да се намали ефектът от топлинните напрежения. Гайките и вдлъбнатините на резбите се отстраняват с матрици или фреза на струг. Оголената резба се заварява и отново се нарязва. Износването на опорните повърхности и надраскването по тях се появяват, когато частите, притиснати върху вала, бъдат отстранени. Износването може да възникне и поради хлабаво прилягане на вала на свързващата част. С малък брой прорези и надрасквания, изпъкналите места се измиват. Ако дефектите надвишават 20% от повърхността на сядане, валът се ремонтира чрез стопяване на метал чрез електрозаваряване или чрез метализиране. При заваряване, ако отложената повърхност завършва с висок перваз, тя се смила в конус (фиг. 1, б). Без такава подготовка възникват значителни топлинни напрежения в преходната точка по време на заваряване, което може да доведе до счупване на вала по време на работа. За да се намали деформацията на вала, отложените зърна се поставят успоредно на оста и всеки следващ зърно 1 и 2, 3 и 4 се нанася диаметрално противоположно на предишния. След заваряване валът се обработва на струг и се шлайфа. Шеклите на вала се износват при монтаж и демонтаж на лагери, както и при завъртане на вътрешния пръстен на лагера върху вала. При блокиране на лагера се получава интензивно износване с протриване. Износването се влияе значително от грапавостта и твърдостта на повърхността. Грапавост на повърхносттахарактеризиращ се с височината на неравностите Rz и средноаритметичното отклонение на профила Ra.

* Съответства на грапавостта на повърхността V 6 според старото обозначение. ** Съответства на грапавостта на повърхността V7 според старото обозначение.

Шеките на вала за плъзгащи лагери се характеризират с появата на набраздяване поради лошо смазване на плъзгащите се повърхности и навлизането на малки твърди частици в лагера.

Износените повърхности на валовете се възстановяват чрез метализация, последвана от механична обработка. За валове на машини, работещи със значителни редуващи се и ударни натоварвания, се използва вибродъгова наварка, която осигурява по-силна адхезия на изграждащия се слой към основния метал. Фиг. 2. Директно набраздяване на валове При шпонковите съединения се износват както самите шпонки, така и каналите под тях. Най-вероятната причина е хлабавото прилягане на женската част (шайба, съединител) на вала на машината. Страничните повърхности на шпонковите канали са разработени най-често за двигатели, работещи с чести реверси. Износените шпонки се сменят с нови, жлебовете обикновено се възстановяват чрез електродъгово заваряване. Върху страничните стени се заварява слой метал, след което се извършва механична обработка (фрезоване,издълбаване), поддържане на точните размери. Понякога ремонтите се извършват без заваряване, разширяване и задълбочаване на жлеба, преминаване към по-голям размер на ключа и модифициране на жлеба в обратната страна. С помощта на специално изработен стъпаловиден ключ (фиг. 1, c) и изрязване на нов шпонков канал може да се запази жлебът в противоположната част. Новият жлеб на вала се измества с една четвърт от кръга спрямо стария. Изкривяването на вала е често срещано при двигатели с ниска мощност. Валовете се коригират на нискоскоростна хидравлична или винтова преса след изтласкване от сърцевината или без разглобяване на ротора. Валът 1 (фиг. 1, г) се поставя с краищата си върху призми 4, монтирани на масата 5 на пресата, и, завъртайки го около оста, се монтира с помощта на индикатор 2 с издутина нагоре срещу пръта 3 на пресата. Редактирането се извършва на няколко стъпки, като се контролира биенето след всяко натискане на пресата. Роти с разхлабена сърцевина се ремонтират чрез замяна на износения вал с нов или преработен. Износените повърхности на валовете се възстановяват чрез пръскане или набраздяване с назъбена ролка на струг. Набраздяването е необходимо за увеличаване на диаметъра, така че се прави с достатъчно голяма дълбочина. Стъпката на набраздяване t се избира в зависимост от диаметъра на вала. След набраздяване началният диаметър D (фиг. 2) се увеличава с D(0,25-0,5)t. След набраздяване повърхността се шлайфа, като се отстраняват неравностите и се поддържа зададен размер. Значителни радиални сили се прехвърлят към вала по време на процеса на набраздяване, поради което недостатъчно твърд вал се навива със стабилни опори, които го предпазват от огъване.