Дизайн и форма на бутални пръстени

Материали за бутални пръстени

Материалите за производство на бутални пръстени се избират според техните антифрикционни свойства и според условията, при които трябва да работят буталните пръстени. Добрата еластичност и устойчивост на корозия са също толкова важни, колкото и високата устойчивост на повреди при екстремни работни условия. Сивият чугун днес все още е основният материал, от който се правят бутални пръстени. От трибологична гледна точка сивият чугун, с графитни слоеве, съдържащи се в неговата структура, има отлични антифрикционни свойства (сухо смазване с графит).

Те са особено важни, когато смазването вече не се осигурява от двигателното масло или масленият филм вече е разрушен. В допълнение, графитните вени в структурата на пръстена са вид резервоар за масло и при неблагоприятни условия на работа предотвратяват разрушаването на масления филм.

Следните материали се използват като разновидности на сив чугун:

• Чугун със структура на ламелен графит (чугун с ламелен графит), обогатен и необогатен.

• Чугун с глобуларна графитна структура (чугун с кълбовидни чугуни), обогатен и необогатен.

Процес на леене на бутални пръстени

* Азотирането се нарича още на езика на специалистите азотиране (подаване на азот) и е метод за закаляване на стоманата. Азотирането се извършва, като правило, при температура от 500 до 520 ° C. Време за обработка - от 1 до 100 ч. Благодарение на директната дифузия на азота, върху повърхността на детайла се образува много твърд повърхностен слой от връзки от железен нитрид. В зависимост от времето за обработка може да достигне дебелина от 10-30 микрона. често срещаниметодите са азотиране в солена баня (напр. колянови валове), газово азотиране (бутални пръстени) и плазмено азотиране

Материали за покритие на работната повърхност

Износващите се ленти или работните повърхности на буталните пръстени могат да бъдат покрити за подобряване на трибологичните* свойства. В този случай, на първо място, на преден план е повишаването на устойчивостта на износване и осигуряването на смазване и уплътняване при екстремни условия на работа. Материалът на покритието трябва да е в хармония както с материалите на буталния пръстен и стените на цилиндъра, така и със смазката. Използването на покритие върху работната повърхност на буталните пръстени е широко разпространено. Често серийните двигателни пръстени са покрити с хром, молибден и фероксид.

Но също така се използват пръстени с CKS (слоеве от хром - керамика) или с покритие, нанесено чрез метода на физическо отделяне от парообразната фаза (PVD = Physical Vapor Deposition). Титановият нитрид (TiN) и хромният нитрид (CrN) се използват в по-малки производствени серии (предимно в състезателни двигатели).

* Трибологията (на гръцки: изследване на триенето) включва изучаването и технологията на ефективни промени в повърхности, движещи се една спрямо друга. Тази наука се занимава с описанието на триенето, износването и смазването.

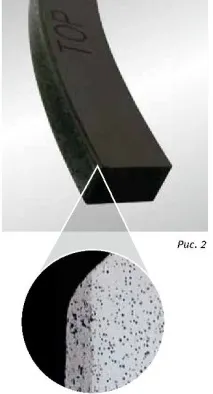

молибдениране

За да се избегнат следи от изгаряне, работната повърхност на компресионните пръстени (но не и маслените скреперни пръстени) може да се напълни с молибден или да се покрие с него по цялата повърхност. Това може да се случи както в процеса на газопламък, така и в процеса на плазмено разпръскване. Молибденът гарантира по-висока устойчивост на топлина поради високата си точка на топене (2620 °C). В допълнение, благодарение на този метод на приложениепокритие, можете да получите пореста структура на материала. Получените микрокухини по повърхността на движение на пръстените (фиг. 2) могат да събират двигателно масло, което гарантира, че дори при екстремни условия на работа все още има достатъчно смазване за повърхността на движение на пръстена.

Свойства:

• Добри антифрикционни свойства.

• По-мек от хром.

• По-малко устойчиви на износване от хромираните пръстени (по-податливи на замърсяване).

• По-податливи на вибрации на буталните пръстени (следователно емисии на молибден при екстремни натоварвания, като например детонационно изгаряне и други неизправности при горенето).

Хромирано покритие

Хромираното покритие може да се нанася както чрез галванопластика, така и чрез плазмено пръскане. Буталните пръстени на скрепера за масло са галванизирани.

Свойства:

• Дълъг експлоатационен живот (износоустойчивост).

• По-малко износване на цилиндъра (приблизително 50% в сравнение с непокритите пръстени).

• Добра устойчивост на следи от изгаряне.

• Антифрикционните свойства са по-лоши, отколкото при молибденирането.

• Поради добрата устойчивост на износване е необходимо повече време за пробиване в сравнение с неусилените, ламинирани със стомана или U-образни бутални пръстени.

Видове покритие на работната повърхност на пръстена

Ориз. 4 - Пълно покритие

Ориз. 5 - С вложка с покритие в работната повърхност на пръстена

Ориз. 6 - Външна обвивка от едната страна

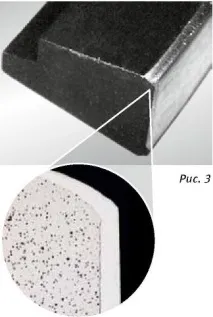

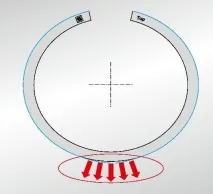

Отлепване на покритието

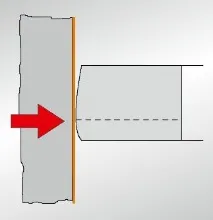

От време на време покритието на напръсканата с молибден и фероксид работна повърхност се отлепва. Причината за товаса главно грешки по време на монтажа на буталните пръстени (твърде много разтягане при поставяне на буталото и затягане на пръстените, както е показано на фигура 1). Ако пръстените са поставени неправилно върху буталото, покритието се счупва само на гърба на пръстена (фиг. 2). Ако нанесеното покритие в челните краища се отлепи (фиг. 3), това показва вибрация на буталния пръстен, дължаща се на неизправност при горене (напр. изгаряне с удар).

Фиг. 1

Фиг. 2

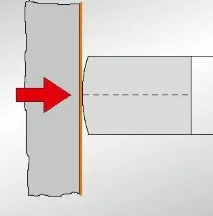

Обработка на работната повърхност (струговане, прилепване, шлайфане)

Работните повърхности на чугунени бутални пръстени, като правило, се подлагат само на фино завъртане. Поради краткото време на работа на неармирани пръстени, те отказват да обработват работната повърхност чрез шлайфане или прилепване. Покритите или закалени работни повърхности са или само шлифовани, или припокрити. Причината за това е, че поради добрата устойчивост на износване, това ще отнеме много време, докато пръстените станат кръгли и уплътнят добре. Резултатът ще бъде загуба на мощност и висока консумация на масло.

Фиг. 4

Изпъкнала работна повърхност

Следващата причина да използвате процеса на шлайфане или прилепване е формата на работната повърхност. Буталните пръстени с правоъгълно сечение, поради движението нагоре и надолу, както и поради движението на пръстена в пръстеновидния жлеб (усукване на пръстена), след известно време върху работната повърхност, придобиват изпъкнала форма (фиг. 5 и 6). Това има положителен ефект върху образуването на маслен филм и експлоатационния живот на пръстените.

Фиг. 5

Ориз. 1 - Симетрична издутина

Ориз. 2 - Асиметриченизпъкнал

Още при производството на пръстени с покритие им се придава донякъде изпъкнала форма. В резултат на това те не трябва да приемат определена форма по време на разработката, но още от самото начало имат желаната форма и вече предварително разработена работна повърхност. В резултат на това не само няма повишено износване от работа, но и свързаната с това консумация на масло. Благодарение на точковия контакт на работната повърхност на пръстена има по-високо специфично налягане върху стената на цилиндъра и в същото време по-добро уплътнение срещу газ и масло. Рискът от контакт на ръба от все още остри ръбове на пръстена също е намален. Хромираният пръстен винаги има счупен ръб, за да се предотврати натискането на масления филм по време на разработването. Много твърд слой хром, ако не е добре проектиран, може да доведе до значително износване и повреда на по-меката стена на цилиндъра.

Симетричните, изпъкнали работни повърхности на пръстена (фиг. 1), независимо дали са резултат от разработка или вече са в производство, имат много добри антифрикционни свойства и създават определена дебелина на смазочния филм. При симетрична изпъкналост дебелината на масления филм, когато буталото се движи надолу и нагоре, е еднаква навсякъде. Силите, действащи върху пръстена и позволяващи му да плава върху масления филм, са равни в двете посоки.

Ако изпъкналостта вече е резултат от производството на пръстен, тогава за по-добър контрол на консумацията на масло е възможно да се създаде асиметрична изпъкналост. Тогава най-високата точка на изпъкналостта не е в средата на работната повърхност, а малко по-ниско (фиг. 2).

Когато пръстенът се движи нагоре, той се плъзга добре върху масления филм в посока на горната мъртва точка, тъй като се образува маслоклин, поради по-голямата ефективна площ над върха на изпъкналостта на пръстена е по-голям, отколкото под него (фиг. 3). Най-вероятно пръстенът се изстисква от маслен филм, а не обратното. Това означава, че дебелината на масления филм не намалява много при движение нагоре. Когато пръстенът се движи надолу (фиг. 4), поради по-малката ефективна площ под горната част на неговата изпъкналост, той не може да се плъзга толкова силно върху масления филм. Още масло се отстранява и се транспортира обратно в камерата на коляновия механизъм. В резултат на това асиметрично изпъкналите пръстени служат и за контрол на разхода на масло, особено при неблагоприятни условия на работа в дизелови двигатели. Това се случва например след по-дълги фази на празен ход след периоди на пълно натоварване, при които маслото често се издухва в изпускателната система и се появява син дим при повторно газиране.