Достойни и пещи

В момента в пекарните са инсталирани производствени линии, които произвеждат няколко разновидности на хлебни изделия. При разработването на различни продукти на една и съща линия е необходимо да се използва ръчен труд в редица операции. За да се използват комплексно-механизирани линии за производство на хляб и хлебни изделия, във всяко предприятие трябва да се извърши специализация на производствените линии.

Въвеждането на сложни механизирани линии в пекарни за производство на тиган, хляб с кръгло огнище, дълги хлябове, градски кифлички позволява да се освобождават 8-10 души на ден на всяка линия, а при производството на дребни хлебни и фасонни изделия този ефект е още по-висок.

Инсталирането на сложни механизирани линии в хлебопекарните предприятия може значително да повиши производителността на труда, да организира линейно производство, което подобрява културата на предприятието и значително подобрява качеството на хлебните изделия.

В момента се механизира производството на паниран хляб, който все още заема голям дял. По-долу е дадено описание и принцип на работа на такива линии.

Устройство за втасване и пещ R-2-59m

В хлебопекарната промишленост, особено в големите пекарни в Москва, Ленинград, Киев и други, дори в предвоенния период се използват конвейерни фурни тип ACH с общ верижен конвейер на камерата за проверка и пещта. Производителността им достигала 100 тона хляб на ден и по правило се използвали за производство на пан хляб.

Впоследствие на базата на такива пещи са създадени механизирани и комплексно-механизирани линии. Създаването на комплексно-механизирана линия с люлкови пещи беше улеснено от разработването, създаването и въвеждането в индустрията на механизми за разделяне и кацане.

В момента един от тези механизми е машина за разделяне и сядане на марката DPA, разработена от RMK на отдела за хлебопекарна промишленост на Московския градски изпълнителен комитет, масово се произвежда от този завод за завършване на линии за производство на пан хляб. Освен това, машините за разделяне и засаждане на марката DPA допълват всички модули за втасване и пещи, налични в индустрията с пещи от марките FTL-2, HPP, HPA, ACH и др.

През 1972 г. е извършено изпитване на прототипа на проуферно-пещната единица с пещ с марка FTL-2, оборудвана с автонастройка DPA, а от 1973 г. Белополският машиностроителен завод на Minlegpischemash напълно премина към серийно производство на комплексно-механизирани проуферно-пещни агрегати от марката R-2-59m вместо произведените по-рано единици R-2-59.

Основната разлика на новия агрегат се състои в завършването на последното с машина за разделяне и сядане, което дава възможност за цялостно механизиране на всички операции по рязане на тесто и кацане на парчетата тесто във форми.

Серийно произвежданият уред за готварска пещ R-2-59m в момента се използва в комплексно-механизирани линии за производство на пан хляб. Тази линия включва блок за приготвяне на тесто I8-KhAG-6 (или друга марка) и модул за втасване и пещ R-2-59m.

Уредът R-2-59m се състои от два блока: машина за разделяне и засаждане на марката DPA и блок за втасване и пещ R-2-59.

Машината за разделяне и засаждане на марката DPA включва разделител на тесто от типа Kuzbass, конвейерна верижна кофа, механизъм за накланяне на кофа и задвижване. Верижният кофов конвейер е монтиран на легло, където са монтирани четири чифта зъбни колела, включително един чифт задвижващи зъбни колела.Кофите са прикрепени към връзките на веригата с помощта на пръсти. Всяка кофа има ролка в единия край,взаимодействащи с постоянно фиксирани водачи.

Конвейерът на кофата обикаля отдалечения блок на модула за втасване и пещта, така че зоната за накланяне на кофата да е разположена точно по дължината на люлката. Механизмът за накланяне на черпака се състои от гърбица, задвижвана от верижна трансмисия от блока на блока на уреда и пещта, и ограничител, който фиксира кофите в преобърнато положение.

При периодично завъртане на главата за разделяне на тестото на 180 °, буталото му избутва измерена част от тестото в кофата. Едновременно с въртенето на главата конвейерът премества една кофа.

Така че, движейки се по люлката, всички кофи се пълнят на свой ред, равен на броя на формите на люлката, а ограничителят, фиксиран върху бузата на веригата, взаимодейства с крайния превключвател, който изключва задвижването. В момента на приближаване на следващата люлка с форми за зареждане, гърбичният механизъм освобождава водача от зацепване с черпаците, в резултат на което черпаците се обръщат и изхвърлят парчета тесто във формите. За да се гарантира по-точното набиване на парчетата тесто във формите, въртенето на черпаците се фиксира с ограничител. При по-нататъшно движение на конвейера за проверка гърбичният механизъм връща водача за сгъване в първоначалното му положение, след което цикълът на работа се повтаря.

Дизайнът на DPA предвижда дясно и ляво изпълнение.

В допълнение към линията, описана по-горе, в промишлеността се използват комплексно-механизирани линии с използване на пещни агрегати, базирани на пещи с люлка от марките KhPA-40 и KhPP-25.

Такава линия включва единица за приготвяне на тесто от марката L4-KhAG-13 (или друга) и единица за втасване и пещ на базата на фурна KhPA-40 (или KhPP-25), оборудвана с DPA машина за разделяне и засаждане. Фурната HPA-40 и окончателната уреда са обединени от общоверижен транспортьор. Между рамката на уфера и фурната има свързваща камера. В пещта е променена конфигурацията на водачите на веригата и задвижването на пещта е заменено с общо задвижване за целия конвейер.

Рамката на шкафа е изработена от канали и облицована с щитове от алуминиева ламарина. За по-лесно инсталиране и транспортиране има разглобяем дизайн. На рамката са закрепени оси със свободно въртящи се въртящи се зъбни колела и два вала със задвижващи зъбни колела. Конвейерът се състои от две безкрайни теглителни вериги със стъпка 140 mm, към които на всеки две звена (280 mm) са шарнирно окачени люлки с фиксирани форми. Всяка люлка има 15 форми, свързани в секции по три. Копирните машини са фиксирани към страничните бузи на люлката за обръщане на люлката при разтоварване на хляба от формите. Задвижването на конвейера е монтирано на отделен пиедестал и се състои от електродвигател, трансмисия с клинов ремък, конусен вариатор, верижна трансмисия и две предавателни кутии, свързани помежду си с верижна трансмисия. От цилиндричната скоростна кутия с помощта на верижни задвижвания, въртенето се предава на горното и долното задвижващо зъбно колело на конвейера на сушилнята.

Продължителността на проверката се регулира от каретка, движеща се в хоризонтална равнина по водачите на рамката. Каретката се състои от рамка, върху която са монтирани два вала с въртящи се зъбни колела. Каретата се придвижва от конвейер, чиито вериги са прикрепени към рамката с помощта на пръти. Напрежението на веригата се произвежда от винтово устройство. Задвижването на този конвейер е монтирано на горния етаж на пруфера и се състои от електродвигател, червячна предавка и задвижване с клиновиден ремък. Движението от задвижването към задвижващия вал на конвейера се извършва от верижно задвижване.

Когато каретата се движи към пещта, работният клон на конвейера се удължавакамера за проверка и съответно времето за проверка се увеличава, когато се движи в обратна посока, намалява. По този начин можете да промените продължителността на проверката в рамките на 30-50 минути.

Продължителността на печене може да се променя в рамките на 38-65 минути с помощта на вариатора на скоростта. Изпеченият хляб се разтоварва от формите в съединителната камера, където са монтирани ограничители по пътя на движение на люлките от пещта. Люлките с копирните машини се плъзгат по ограничителите, преобръщат се и след това падат върху гребените - специално огънати ленти. Когато копирните машини взаимодействат с гребените, подвижната люлка се разклаща многократно и готовият хляб от формите пада върху лентовия транспортьор за готов продукт, разположен в долната част на камерата.

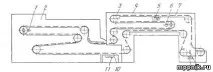

Ориз. 1. Устройство за втасване и пещ HPA-40:

1, b - устройства за опъване; 2 - фурна HPA-40; 3 - теглителна верига; 4 - шкаф за окончателна проверка; 5 - устройство за смазване; 7 - горен водач; 8 - механизъм за смазване на форми; 9 - люлка

с формуляри; 10 - механизъм за обръщане и разтоварване на форми; 11 - лентов транспортьор

При по-нататъшно движение на люлката с форми те се връщат в първоначалното си положение. Преди зареждане, формите се смазват с автоматична олиерка, монтирана в камерата за отстояване.

На фиг. 1 е показана диаграма на вариант на уред за разстойка-пещ с пещ HPA-40. За разлика от гореописания, този шкаф е с П-образна форма. Не разполага с устройство за промяна на дължината на работната част на разстойния конвейер, а времето за разстойване се контролира от вариатор чрез промяна на скоростта на разстойване. Опъването на тяговите вериги се осъществява от винтови механизми, монтирани в пещта и в камерата за втасване.

Производителност при печене на ръжен хляб пъти 40

с тегло 1 кг, т/ден

Брой люлки впроуфер 120

включително работници 82

Общ брой люлки на конвейера 225

Разстояние между люлките, mm 280

Мощност на електродвигателя, kW 1,7

Габаритни размери на пруфера, мм

Маса на агрегата (без пещ), t 6.3

Използването на устройства за втасване и пещ позволява да се елиминират трудните операции по прехвърляне на форми с тестени парчета от уреда за разтваряне във фурната, улеснява механизирането на изваждането на хляба от формите, както и тяхното смазване и почистване. Намалява се броят на обслужващите работници и се подобрява санитарното състояние на хлебопекарната.