Движението на стопилката във формата - технология за леене под налягане

При леене под налягане основните фактори, които определят образуването на отливка, са налягането в камерата за компресия и формата, скоростта на буталото и входа на течния метал в матрицата, параметрите на литниковата и вентилационната система, температурата на излятия метал и формата, режимите на смазване и охлаждане на работната кухина на формата и камерата за компресия.

Комбинацията от такива параметри като налягането в металния поток, скоростта на метала, обратното налягане, възникващо от трудното отстраняване на въздуха и газообразните продукти от изгарянето на смазката, образува хидродинамичен режим на формиране на отливка. Температурата на излятата сплав и формата, продължителността на пълнене и предпресоване, както и темпото на работа определят топлинния режим на процеса.

Качеството на отливките зависи от правилния избор на технологични режими на пълнене и предварително пресоване, които определят конструкцията на формата, вида и мощността на шприц машината.

Теоретичните основи на процеса на леене под налягане са разработени на базата на научни изследвания и натрупан производствен опит.

Хидродинамичният режим на образуване на отливка създава кинетиката на пълнене, газовия режим на формата, естеството на разпределението на газовите включвания в отливката и качеството на повърхностния й релеф. Налягането в металния поток възниква в резултат на съпротивлението на движението на метала, когато той преминава през тънките участъци на кухината на формата и тече около прътите, по време на завои, стесняване и разширяване на потока. При липса на съпротивление големината на хидродинамичното налягане в потока се определя от противоналягането на въздуха и газовете, чието отстраняване е трудно поради невъзможността да се направят вентилационни канали с голямо напречно сечение.

Яснота на релефен дизайн и грапавостлеярските повърхности зависят от кинетичната енергия на потока. В края на движението си върху стените на формата се създава хидродинамичен натиск.

Високият входящ дебит (входяща скорост) съответства на производството на тънкостенни едрогабаритни отливки със сложни форми. Високите скорости на входа и потока във формата се създават в резултат на бързото движение на притискащото бутало. За да се преодолее съпротивлението на втвърдяващата се метална маса в тънките участъци на формиращата кухина, както и съпротивлението на газовете, останали в отливката, е необходимо високо хидростатично налягане. Предава се от притискащото бутало през захранващия канал на затвора. Колкото по-късно захранващото устройство се втвърди, толкова по-дълго е действието на натиска. Процесът на пренасяне на хидростатично налягане в кухината на формата се нарича предварително компресиране. Използването на удебелени фидери прави възможно предварителното пресоване и захранването на отливката с течен метал по време на периода на кристализация и по този начин елиминира кухините при свиване.

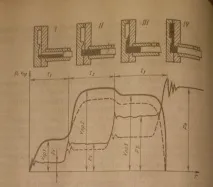

Процесът на движение на метала в камерата за пресоване и формата може да бъде разделен на четири фази. Фигура 1 показва кривите на промените в скоростта хр на движение на притискащото бутало и налягането p на работния флуид в притискащия цилиндър по време на хода на буталото. Ако формата се напълни с непрекъснат поток, тогава промяната в налягането на метала в нейната кухина ще бъде подобна на промяната в налягането на течността в цилиндъра. През времето f1 буталото затваря отвора за пълнене (фаза I). Скоростта на буталото xpr1 е малка. Стойността c съответства на налягането, необходимо за преодоляване на триенето в хидравличния цилиндър и балиращата камера. Периодът φ2 (фаза II) съответства на запълването на целия обем на пресоващата камера с метал под действието на буталото, до каналите на затвора. Скоростта на буталото започва да се увеличава идостига максималната стойност xpr2 (при съвременните модели машини е възможна още една стъпка за увеличаване на скоростта по време на периода на пълнене). Налягането c2 е по-голямо от c1 с размера на хидравличното съпротивление в камерата за пресоване.

Снимка 1 - Промяна в скоростта на притискащото бутало в налягането в притискащия цилиндър по време на хода на буталото

В периода от време f3 (фаза III) литниковата система и кухината на формата се запълват. Поради рязкото стесняване на потока във фидера, скоростта пада до xpr3, а налягането c3 се увеличава. При по-ниски стойности на максималната скорост налягането във фази II и III също намалява (пунктирани линии). В края на хода на буталото възниква хидравличен удар поради итеративните сили на движещите се части на пресоващия механизъм, налягането се увеличава. След затихване на трептенията се установява крайното хидростатично налягане c4 и започва фаза IV - предпресоване. Стойността на крайното налягане зависи от вида на сплавта, нейното състояние (вискозитет, плътност), изискванията за леене и други фактори. Може да варира от 0,50 до 50 kPa. Ако до момента на достигане на налягането c4 металът в захранващото устройство остава течен или, както обикновено се нарича, течноподвижен, тогава това налягане се прехвърля към втвърдяващата се отливка.

Максималната сила на предварително пресоване трябва да се развие от механизма за пресоване на машината не в момента, в който отливката започне да се втвърдява, а почти веднага след завършване на пълненето на формата [3].

Характерът на движението на стопилката и матрицата влияе върху степента на отстраняване на въздуха и продуктите от разлагането на смазката от формата, образуването на газова порьозност в отливките. Според V. M. Plyatsky, A. K. Belopukhov, L. Frommer, V. Brandt, V. Onezorger и други изследователи, характерът на движението на стопилката във формата зависи от нейната скороствсмукване, геометрия и размери на захранващото устройство, вискозитет и повърхностно напрежение на стопилката, условията на нейното взаимодействие със стените на матрицата, условията за отстраняване на въздуха и газовете от нейната кухина. Различна комбинация от тези фактори постига различни характеристики за запълване на кухината на матрицата: с непрекъснат спокоен поток с ниска турбуленция при леене с ниски скорости на подаване; непрекъснат турбулентен поток по време на леене със средни скорости на всмукване; диспергиран поток при замятане с високи скорости на засмукване.

Когато се напълни с непрекъснат спокоен поток, струята стопилка със скорост и излизане от захранващото устройство запазва формата си, докато удари стената на матрицата и след това променя посоката на спад. По този начин, с увеличаване на вискозитета на стопилката (намаляване на нейната температура или когато сплавта се излива в твърдо-течно състояние), критичните скорости, при които движението остава спокойно, се увеличават.

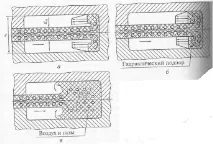

Фигура 2 - Схема на запълване на формата с непрекъснат спокоен (ламинарен) поток: - дебелина на отливката; - дебелина на струята; - дебит

Ако за течна стопилка такъв режим се постига при входни скорости до 0,3 m/s, то за стопилка в твърдо-течно състояние той се поддържа при входни скорости до 10,15 m/s.

С увеличаване на дебелината на захранващото устройство, критичните скорости намаляват, турбулентността се увеличава, което увеличава порьозността на отливките.

При пълнене с непрекъснат спокоен поток се създават условия за последователно запълване на формата със стопилка и най-пълно отстраняване на газовете от нейната работна кухина, което спомага за намаляване на порьозността и газовите включвания в отливките. Въпреки това, за прилагане на такивадвижението на стопилката и използването й на практика е възможно само за дебелостенни отливки с проста конфигурация от сплави с широк диапазон от криви на кристализация при леене в твърдо-течно състояние.

Пълненето с непрекъснат турбулентен поток от течни сплави се извършва при входни скорости от 0,5. 50 m/s в зависимост от легираната основа и размерите на захранващото устройство. При тази технология непрекъснатият турбулентен поток на стопилката, показан със стрелка върху маркировките 2, интензивно улавя въздуха и продуктите от разлагането на смазката, които остават във втвърдената отливка. Отливката, получена при този режим на пълнене на матрицата, като правило съдържа големи газови пори. Колкото по-висока е турбулентността, толкова по-големи са порите и толкова по-ниска е якостта на опън на материала за отливане. Поради тези и други причини пълненето на форми с турбулентен поток при средни скорости на всмукване се използва на практика само в случаите, когато се поставят ниски изисквания към качеството на 1Niki.

Фигура 2 - Схема на запълване на формата с непрекъснат турбулентен поток (стрелка): - струя, удряща стената; - дебелина на отливката; - дебелина на струята; - образуване на обратна вода; - попълване на формуляр

Формата се запълва с диспергиран поток при скорости на входа на стопилката над 10,50 m/s и дебелина на захранващото устройство съответно 3,0,25 mm, ако стопилката в захранващото устройство е в течно състояние. Когато се удари в стената на формата, фигура 3, струята се разпада на голям брой отделни капки, които образуват дисперсна система - смес с въздух и продукти от разлагането на смазката. Мехурчетата въздух и газ, останали в отливката, образуват най-малката порьозност. Такава порьозност намалява механичните свойства на отливката в много по-малка степен, отколкото в случай на запълване с непрекъснат турбулентен поток.

СпоредJI хипотеза. С. Константинов, наред с отрицателното влияние на газовете и въздуха, които се намират в отливката по време на втвърдяването, оказват положително влияние върху процеса на нейното формиране. Налягането във въздушните и газовите мехурчета при пълнене на формата е равно на налягането в турбулентния поток, а след пълнене е равно на налягането върху стопилката от страната на буталото на пресата. Тъй като поради малкото напречно сечение, захранващото устройство се втвърдява много по-бързо от самата отливка, натискът на пресовото бутало върху втвърдяващата се отливка спира относително бързо. В този случай газовете, затворени вътре в отливката и под налягане, склонни да се разширяват, оказват натиск върху кристализиращата стопилка и по този начин допринасят за ясното образуване на повърхностния релеф на отливката, разпространявайки свиването и намалявайки вероятността от напукване.

Фигура 3 - Схема на пълнене на матрицата с диспергиран поток (числа - време от началото на пълнене на матрицата със стопилка в милисекунди)

Въпреки това, според L.E. Кисиленко, в близост до порите в леярския метал възниква сложно състояние на напрежение, докато напреженията могат да доведат до появата на микропукнатини и увеличаване на транзитната порьозност, което рязко намалява херметичността на отливката.

При запълване на кухина на формата със сложна конфигурация със стопилка, прилагането на разгледаните по-рано механизми на движение на стопилката може да се осъществи на различни етапи на пълнене и в различни части на матрицата едновременно: в някои части на формата може да се образува диспергиран поток, а в други - турбулентен поток. Възможно е също да се образуват застояли зони, пълни със стопилка при ниски скорости. По този начин представените идеи за механизмите на процеса на запълване на формата отразяват по същество само възможните физически явления, които преобладават във всеки даден режим и тяхното влияние върхуформиране на качеството на отливката.