Експертиза на дефекти в течнокристални дисплеи, Федерация на съдебните експертизи

Обобщаване на експертната практика при изследване на дефекти в течнокристални дисплеи

Напредъкът в областта на дисплейните технологии, базирани на течни кристали (LC) (общо съкращение LCD - дисплей с течни кристали), широкото използване на дисплеи в устройства за различни цели определя честото им появяване като обект на експертно изследване. В тази статия, въз основа на анализа на наблюдателните изследвания, извършени в GU SLSE през последните 3 години, се разглеждат типичните дефекти на LCD дисплеите, механизмите на тяхното формиране и някои диагностични техники.

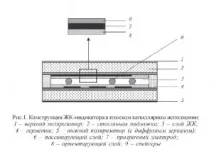

Строго определено (толеранс ±0,05 µm) разстояние между стъклените плочи се осигурява от така наречените дистанционери - полимерни или силициеви микросфери с диаметър 4-10 µm. Върху външните повърхности на стъклените плочи са залепени филмови елементи, включително оптични поляризатори, компенсатори, отразяващи и антирефлексни структури.

Ориентацията на пръчковидни LC молекули върху повърхностите е зададена по такъв начин, че структурата на течния кристал в обема на плоска капиляра в отсъствието на приложено външно електрическо поле е усукана (90° - структура на усукване; 180-240° - структура на суперусукване). Такива структури имат способността да въртят равнината на поляризация на предаваната светлина. Когато се прилага променливо електрическо поле към LC слоя, усуканата структура се деформира, LC молекулите се ориентират по линиите на електрическото поле и режимът на въртене на поляризационната равнина се нарушава. Когато външното електрическо поле се премахне, LC възстановява усуканата структура поради ориентационна еластичност.

В зависимост от това как са ориентирани равнинитеполяризация на външни филмови поляризатори на дисплея, преходът от включено към изключено състояние на пиксела ще се характеризира с промяна в предаването (от тъмно към светло или обратно).

Това са най-общо казано дизайнът и работата на монохромен (черно-бял) дисплей. В повечето случаи пълноцветната индикация в LCD се осъществява благодарение на допълнителна матрица от микрофилтри (червен, зелен и син), която се оформя от вътрешната страна на една от стъклените плочи. В този случай всеки пиксел на изображението се състои от няколко, обикновено 3 субпиксела - червен, зелен, син.

Електрическите сигнали за редове и колони се подават от външно устройство за управление. Контролните микросхеми могат да бъдат поставени на външни печатни платки, отвън върху дисплейни плочи или върху свързващ кабел. Този тип дисплей се нарича пасивен. Високата разделителна способност (графична или телевизионна) се реализира в така наречените активни дисплеи на TFT-матрици, в които всеки субпиксел се управлява от тънкослоен полеви транзистор (TFT - thin film transistor). В този случай матрицата от тънкослойни транзистори се формира директно върху една от стъклените плочи на дисплея с помощта на технологията на свръхголемите микросхеми. Технологичният маршрут за производство на TFT матрица включва процесите на формиране на слоеве от различни материали и съответно множество процеси на прецизна фотолитография.

Директно в продуктите LCD се използва като част от дисплейния модул. Модулът е функционална единица и включва в допълнение към дисплея подсветка, управляваща верига, както и конструктивни детайли, които осигуряват закрепването на тези елементи и осигуряват допълнителна здравинаустройство.

Нека разгледаме допълнително образуването на дефекти в LCD дисплеите. Механично разрушаване на стъклени плочи. Този тип дефекти се срещат най-често в експертната практика и в преобладаващата част от случаите са свързани с прилагането на външно механично напрежение, което надвишава якостта на опън на стъклените плочи на корпуса на дисплея.

По отношение на механичната повреда като възможна проява на скрит производствен дефект трябва да се отбележи следното. Самият принцип на работа на LCD дисплеите включва използването на оптично изотропни полирани стъкла, така че причините за саморазрушаване, свързани с вътрешни механични напрежения в стъклата, са изключени от разглеждане.

Съществува възможност за образуване на микропукнатини по краищата при рязане (скрайбиране) на стъкла поради дефекти на инструмента, но откриването или развитието на тези микропукнатини е почти неизбежно на следващите технологични етапи, които освен контролните операции включват многократно прилагане на механичен натиск върху витрината, например при залепване на външни филмови елементи. Трябва да се отбележи, че по периметъра на корпуса повърхностите на плочите като правило се подлагат на допълнителна защита чрез нанасяне на течно, втвърдяващо се съединение, което неизбежно прониква във всякакви микропукнатини и може да бъде открито чрез микроскопско изследване на разделителните повърхности в случай, че разрушаването на стъклото е настъпило поради развитието на пукнатина по ръба.

Естеството на разрушаването на стъклото в дисплеите има свои собствени характеристики, дължащи се на дизайна на корпуса (две плоскопаралелни плочи с разделители и слой течен кристал между тях). Значително влияние оказва и фактът, че външните страни на стъклото са облепени с филмови елементи. Разпределение на механичните напрежения в стъкла привъншното действие също зависи от метода на монтиране на дисплея в продукта: дали натискът се възприема от цялата равнина на дисплея или само от неговия периметър.

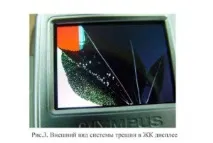

В първия случай концентрираният натиск върху предната повърхност може да доведе до разрушаване на разделителите и локално намаляване на разстоянието между плочите (дебелината на слоя LC), без да се разрушават самите плочи. Този ефект се появява като дифузна, по-тъмна или по-светла област в информационното поле на дисплея. Микроскопското изследване на тази област в LC слоя разкрива фино диспергирани частици, които са резултат от разрушаването на крехки дистанционни микросфери или деформирани (увеличени в диаметър) дистанционери от полимерни материали. Механичното въздействие върху предната повърхност на дисплея (удар) може да причини разрушаване под формата на разклонени пукнатини в стъклото (фиг. 2) и в резултат на това образуване на въздушни кухини в слоя LC, счупвания и къси съединения на част от тоководещите писти. Имайте предвид, че в този случай може да не се наблюдава микроскопично увреждане на доста твърда външна повърхност на поляризаторния филм.

Във втория случай, при варианта на държача на рамката на дисплея, при външен натиск в долната плоча на дисплея възникват напрежения на опън, чиято концентрация е най-голяма в близост до един от краищата на плочата. В този случай зоната на разклоняване на пукнатината в стъклото може да бъде разположена извън контура на уплътнителния слой по периметъра на дисплея, например върху контактната зона, т.е. на мястото, където по принцип е изключено прилагането на външно механично въздействие (фиг. 3, 4).

При външно механично въздействие (натиск) върху предната повърхност на дисплея, като правило, долната плоча се разрушава, което се дължи на факта, че якостта на опън на стъклотозначително по-ниска, отколкото при компресия (Solntsev S.S., Morozov EM. Destruction of glass. M .: Mashinostroenie. 1978.).

При изследване на конкретно устройство е необходимо да се има предвид разнообразието от възможни експлоатационни въздействия върху LCD дисплея, които, като се вземат предвид различните варианти за дизайн на модулите на дисплея, могат да доведат до известно разрушаване на стъклата на дисплея, което се различава от разгледаните по-горе.

Дефектни пиксели. Както бе споменато по-горе, изображението се формира от матрица от елементи на изображението - пиксели. Например екранът на монитора SyncMaster 740N се състои от 1 310 720 цветни пиксела (1024 реда и 1280 колони). В случай на дефект в който и да е компонент на елемента на изображението, като например транзистор, субпикселът става неконтролируем. При това физически е възможно както постоянно прозрачно - "включено", така и постоянно непрозрачно - "изключено". Повредата на транзистора обикновено се причинява от дефекти във фотолитографията. Имайте предвид, че анализът на дефектите в топологията на LCD дисплеите е възможен само с помощта на специално оборудване и включва унищожаване на дисплея.

Качеството на TFT матриците се оценява чрез броя на дефектните пиксели в единици на милион – PPM (parts per. million). Международният стандарт ISO 13406-2, който обхваща устройства с LCD дисплеи, определя ограничения за броя на дефектните пиксели на милион. LCD дисплеите са разделени на четири класа. Граничните стойности на дефектните пиксели са дадени в таблицата.

Придружаващата документация за LCD дисплея по правило посочва класа на дисплея, т.е. допустим брой дефектни пиксели.

В експертната практика терминът "дефект" се разбира в съответствие с тълкуването на GOST 15467-79 като "всяко отделно несъответствие на продукти с установениизисквания." Поради тази причина, въз основа на изискванията на стандартите, LCD, в който броят на дефектните пиксели или субпиксели не надвишава лимита за клас ISO 13406-2, посочен в придружаващата документация за дисплея, не е дефектен.

В оптичните блокове на подсветките за цветни дисплеи се използват флуоресцентни лампи със студен катод (CCFL). Броят, размерът и мощността на лампите зависят от размера на екрана. Съответно има разлики в захранващите вериги на лампите, така наречените "инвертори". Инверторът трябва да осигурява запалване и стабилно сияние на лампата през целия експлоатационен живот. CCFL параметрите могат да се променят с остаряването. CCFL се захранва от променливо напрежение с честота 40-80 kHz, работното напрежение е 500-800 V, напрежението на запалване е 800-1500 V.

Всеки инвертор включва импулсен преобразувател, широчинно-импулсен модулатор (PWM), схема за стартиране и защита от претоварване. A description of the operation of inverters and their diagnostics is available in special reference literature (Bezverkhy I. Inverters for LCD panels LC130V01, LC150X01, LC201V02 // Repair & Service. 2006. No. 12.) (Petrov V. Device and repair of inverters for LCD monitors // Repair & Service. 2005. No. 3-4.).

Дефекти в управлението. Най-трудните за диагностициране и определяне на естеството на причините за появата са дефектите, свързани с управляващите вериги и предаването на контролни сигнали към LCD дисплеи. Това обстоятелство се дължи на спецификата на принципите на управление, разнообразието от дизайни и особеностите на технологията за производство на LCD дисплеи и модули.

Сегментните LCD дисплеи бяха първите, които получиха масово разпространение. В такива дисплеи прозрачен проводим модел върху вътрешната повърхност на една от стъклените плочи("знак") е оформен под формата на стилизирана фигура "8", състояща се от седем сегмента. Прозрачен проводящ модел върху друга стъклена плоча („сигнал“) повтаря модела, който е еднакъв по отношение на местоположението на сегментите на всички цифри на дисплея. Дизайнът на сегментирани дисплеи е описан в изследователската литература. LCD модул, използващ сегментен дисплей, се състои от самия дисплей, печатна платка с инсталирани на нея радио елементи. Електрическото свързване на проводниците на дисплея с контактните площадки на печатната платка се осъществява чрез пресоване през анизотропно проводима гума, така наречената "зебра". Ако електрическият контакт е прекъснат на един или повече контакти, дисплеят показва некоректна информация под формата на "осмици" или отделни групи от сегменти (фиг. 5 а).

В случай на матрични LCD дисплеи, контролните ИС могат да бъдат поставени на външни печатни платки, от външната страна на плочите на дисплея или върху кабелен сноп. Кабелите са изработени от метализиран полиамид и са залепени към контактните площадки на дисплеите с проводящо лепило. Ако един от електрическите контакти в точката на залепване е счупен, дефектът на LCD модула изглежда като неконтролиран ред или колона (фиг. 5b). Обърнете внимание, че подобен изглед ще има дефект, дължащ се на вътрешно прекъсване на текущата писта на дисплея.

При липса на признаци на външна намеса в дизайна (ремонт, преинсталиране на компоненти), контактните дефекти като правило са проява на скрит производствен дефект при производството на устройството.

През 30-годишната история на интензивно развитие се смениха няколко поколения LCD дизайни и технологии. Въпреки че характеристиките на LCD дисплеите и технологиите са близки до физическите граници,определени от свойствата на материалите и оборудването, въпросите за надеждността на дисплеите се считат за успешно решени. Издръжливостта на LCD дисплеите обикновено е по-висока от тази на устройствата, в които се използват. Допустимите отклонения за броя на дефектните пиксели в TFT матриците се определят главно от икономически съображения за рентабилност на производството и разходни показатели на продуктите. Важно обстоятелство, което трябва да се вземе предвид в експертната практика е, че производството на LCD дисплеи е невъзможно извън високотехнологичното производство с развита система за производствен контрол на материалите, процесите и характеристиките на продукта. Поради тази причина по-голямата част от образуването на дефекти в LCD дисплеите и устройствата, базирани на тях, до известна степен се причинява от експлоатационни въздействия.

С. П. Курчаткин — старши експерт от Саратовската лаборатория по криминалистика на Министерството на правосъдието на България, доктор по химия. науки.

В. А. Павлов — старши експерт от Саратовската лаборатория по криминалистика на Министерството на правосъдието на България.

А. В. Сталмахов — професор в Белгородския държавен университет, доктор на физико-математическите науки. науки, професор.

">