Газове, флюси и заваръчни телове

Кислород. За да се получи висока температура на пламъка за нагряване на метала по време на заваряване и рязане, горими газове или пари се изгарят в смес с търговски чист кислород.

Масата на 1 m 3 кислород при атмосферно налягане (1 kgf / cm 2) и 20 ° C е 1,33 kg. Кислородът се получава от атмосферния въздух чрез дълбоко охлаждане, а в някои случаи и от водата чрез разлагане с електрически ток (електролиза).

Техническият кислород се произвежда в съответствие с GOST 5583-68 в три степени: клас 1, съдържащ най-малко 99,7% чист кислород, клас 2 - най-малко 99,5% и клас 3 - най-малко 99,2% (по обем); остатъкът от 0,3-0,8% е аргон и азот. Съдържанието на влага (водна пара) в промишления кислород не трябва да надвишава 0,005 g/l 3, което съответства на температурата на насищане на кислорода с влага при налягане 760 mm Hg. Изкуство. не по-висока от минус 63 ° C. Кислородът, получен чрез електролиза на вода, може да съдържа не повече от 0,7% водород (по обем).

Чистотата на кислорода е много важна за кислородното рязане, тъй като дори при леко намаляване на чистотата, потреблението му се увеличава значително и качеството на рязане се влошава.

Ако сгъстеният кислород влезе в контакт с масло или мазнини, последните могат да се запалят спонтанно и да причинят пожар или експлозия. Следователно кислородните бутилки трябва да бъдат внимателно защитени от замърсяване с масло. Особено опасни са порести горими вещества, импрегнирани с течен кислород (въглища, сажди, филц, памучна вата и др.), Които в този случай стават експлозивни. Дрехите и косата, наситени с кислород, лесно се запалват. Смесите на кислород с горими газове, течности и техните пари са експлозивни при определени съотношения на кислород и гориво в сместа.

горими газове. Като горими газове при заваряване и рязане се използват ацетилен, водород, пропан, нефтени газове, природен газ и други горими вещества, както и керосинови пари. Основните данни за горивните вещества са дадени в табл. 7.

Ацетиленът се използва най-широко за газово заваряване и рязане, тъй като дава висока температура на пламъка при изгаряне в смес с кислород (3150-3200 ° C). Ацетиленът (C2H2) е газообразно химично съединение на въглерод и водород. Техническият ацетилен няма цвят, но има остър характерен мирис. Продължителното вдишване на технически ацетилен причинява световъртеж и дори отравяне. Масата на 1 m 3 ацетилен при 20 ° C и 1 kgf / cm 2 е 1,09 kg. При наличие на източник на запалване или нагряване до 450-500 ° C, чистият ацетилен под налягане над 1,5 kgf / cm 2 може да експлодира.

Експлозиите на ацетилен имат голяма разрушителна сила, така че когато го използвате, трябва стриктно да спазвате правилата за безопасност.

Техническият ацетилен се получава от калциев карбид чрез разлагане на последния с вода. В същото време вредните примеси, които замърсяват ацетилена, преминават от калциев карбид към ацетилен: сероводород, амоняк, фосфорен водород, силициев водород. Тези примеси могат да влошат свойствата на заваръчния метал и следователно се отстраняват от ацетилена чрез измиване с вода и химическо почистване.

Понастоящем са разработени и се използват в промишлеността нови методи за производство на ацетилен: термично-окислителна пиролиза на природен газ, смесен с кислород; разлагане на течни въглеводороди (нефт, керосин) чрез действието на електродъгов разряд.

Газовете са заместители на ацетилена. Запалими заместители на ацетилена се използват и за заваряване и рязане на метали. При заваряване е необходимо температурата на пламъка да е приблизително два пъти по-високатемпература на топене на метала. Следователно, заместителните газове, тъй като тяхната температура на пламъка е по-ниска от тази на ацетилена, обикновено се използват при заваряване на метали с по-ниска точка на топене от стоманата (чугун, алуминий и неговите сплави, месинг, олово), при запояване и др.

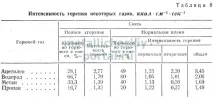

Температурата на пламъка на повечето горими вещества се определя от скоростта им на запалване, която зависи от физикохимичните свойства на газа и количеството кислород в сместа. Стойността на скоростта на запалване (m/s) е както следва: ацетилен 12,5-13,7; пропан 3,8-4,5; бутан 3,5-3,7; метан 2,4-3,3; водород 8-9. Колкото по-бърза е скоростта на запалване, толкова по-висока е температурата на пламъка. Изключение прави водородът, който, имайки достатъчно висока скорост на запалване, дава пламък с относително ниска температура, което се дължи на ниската обемна калоричност на водорода. По-правилна оценка на пригодността на горивото за заваряване може да се направи въз основа на сравнение на интензивността на изгаряне на газово-кислородни смеси, което се разбира като продукт на нормалната скорост на горене и калоричността на сместа (Таблица 8).

От данните в тази таблица може да се види, че първичната интензивност на горене (в зона I) на нормален пламък е най-висока за ацетилена (1,25 kcal-cm -2 -sec -1), след това отиват пропан, метан и водород, което съответства на съотношението на температурите на пламъка на тези горива. Тъй като ацетиленът дава най-висока температура на пламъка при изгаряне в смес с кислород, той може да се използва във всички случаи на пламъчна обработка на метали - заваряване на стомана и други метали, рязане, запояване, закаляване, наваряване и покритие.

Заместващи газове като природен газ и пропан-бутан могат да се използват при заваряване на тънка стомана, като се използват специални дюзи и пламък с излишък на кислород за повишаване на температурата на пламъка.В този случай заваряването се извършва с тел, съдържаща дезоксиданти - манган, силиций.

Не е необходимо да се използва ацетилен за рязане с кислородно гориво; могат да се използват други горими газове, които при изгаряне в смес с кислород дават пламък с температура не по-ниска от 1800-1900 ° C.

Количеството топлина в килокалории, получено от пълното изгаряне на 1 m 3 или 1 kg газ, се нарича калоричност (калоричност) на газа. Колкото по-висока е калоричността на газа, толкова по-подходящ е за заваряване и рязане на метали.

Изгарянето на горими газове изисква различни количества кислород, подавани към горелката или резачката (вижте таблица 7).

Ако консумацията на ацетилен в m 3 / h е известна за заваряване или рязане на даден метал, тогава с помощта на коефициента на заместване е възможно да се определи необходимото количество запалим газ заместител на ацетилен.

Коефициентът на заместване (Kg) е съотношението на калоричността на ацетилена (Qa \u003d 12 600 kcal / m 3) към калоричността на даден горим газ (Qr), т.е.

Пример. За рязане на стомана се изразходва ацетилен Va = 1500 dm 3 / h. Определете необходимото количество метан за същите условия на рязане. Според таблицата 7 намираме калоричността на метана Qr \u003d 8200 kcal / m 3, коефициентът на заместване на природния газ е

На практика се приема Kg = 1,8 за увеличаване на производителността на заваряване.

Поради по-ниската температура на пламъка използването на заместителни газове при заваряване е ограничено. Някои газове и течни горими вещества (например петролен газ, пропан, керосин) изискват по-висока специфична консумация на кислород в сравнение с ацетилена, за да се получи пламък с висока температура. Нискокалоричните заместители на ацетилена са нерентабилни за транспортиране в бутилки с високо налягане на дълги разстояния. Такива газове трябваизползване в предприятия в тези райони, където тези газове са налични в достатъчни количества и могат да бъдат доставени до местата за заваряване и рязане чрез тръбопроводи.

Когато заместващите газове се доставят в магазина през тръбопровода, на всяка заваръчна станция е необходимо да се монтира затворен или сух предпазен клапан на място (пламегасител), проектиран за съответното налягане и газов поток. Затворът се използва за защита на газопровода от обратното въздействие на пламъка от горелката или фрезата.

Наляганията на горимите газове, при които се използват в оборудване за заваряване и рязане, установени от GOST 8856, имат следните стойности:

Индексите за ниско налягане A и G се използват в следните съоръжения: ръчни инжекционни горелки с дебит на газа до 2000 l/h; ръчни (и в преносими машинни резачки) шприцоващи резачки за рязане на стомана с дебелина до 300 mm и щепселни резачки; ръчни фрези за повърхностно рязане на заместителни газове. В останалата част от оборудването се използват средни налягания на горими газове с индекси B, C, D и E.

Калциев карбид (CaCr). Това е вещество на буци с тъмносив или кафяв цвят с обемна плътност 2,26 kg/dm 3 . Техническият калциев карбид съдържа 80-90% чист калциев карбид, а останалата част е добавка на вар. Калциевият карбид се произвежда в специални заводи чрез топене на варовик и кокс в електродъгови пещи. След охлаждане, раздробяване и сортиране калциевият карбид се опакова в 100-130 kg в херметични варели от покривна стомана и се доставя на потребителите в тази форма. Размерите на парчетата са от 2 до 80 мм. Частиците по-малки от 2 mm (прах) в техническия карбид трябва да бъдат не повече от 3%. Средно при разлагането на 1 kg технически калциев карбид се образуват от 230 до 280 dm 3 ацетилен. Съгласно ГОСТ 1460 калциев карбидпредлага се на парчета със следните размери (гранулация): 2x8; 8x15; 15x25; 25х80 мм. Колкото по-голям е калциевият карбид, толкова по-голям е добивът на ацетилен от него. Процесът на разлагане на калциев карбид с вода протича според реакцията

Теоретично разлагането на 1 kg калциев карбид изисква 0,562 kg (или dm 3 ) вода. По този начин се получават 0,406 kg (или 372,5 dm 3 ) ацетилен и 1,156 kg гасена вар. По време на тази реакция се отделя топлина (около 475 kcal / kg калциев карбид), следователно разлагането се извършва в излишък от вода, така че ацетиленът да не се нагрява до високи температури, което може да причини неговото експлозивно разлагане. Практически 1 kg калциев карбид в генераторите изразходва от 5 до 15 l (dm 3 ) вода. Като се вземат предвид загубите на ацетилен при разлагането на калциев карбид, специфичният разход на карбид на 1 m 3 ацетилен е практически 4,3-4,5 kg. Калциевият карбид лакомо абсорбира вода. Наличието на водна пара във въздуха е достатъчно, за да може калциевият карбид да започне да се разлага и да отделя ацетилен.

Колкото по-малък е размерът на парчетата калциев карбид, толкова по-бързо се разлага. Карбидният прах, намокрен с вода, се разлага почти мигновено, така че не може да се използва в конвенционални ацетиленови генератори, предназначени да работят с бучки калциев карбид, тъй като това може да причини светкавица и дори експлозия на ацетилен в генератора. За разлагане на карбиден прах се използват генератори със специална конструкция. Използва се и "сух" метод за разлагане на калциев карбид. Съгласно този метод към генератора се подава от 1 до 1,2 dm 3 вода за 1 kg фино раздробен калциев карбид. Част от тази вода отива в реакцията на разлагане, а останалата част се изпарява, което изразходва основното количество топлина, отделена по време на разлагането на калциевия карбид. В резултат на този процес се получава гасена вар под формата на сух пух, отстраняването икоито са по-евтини за транспортиране.

Тел за заваряване. При газовото заваряване се използва тел, близък по химичен състав до заварявания метал. Не използвайте тел с неизвестен химически състав. За газово заваряване се използва същата тел като за електродъгово заваряване (виж таблица 2). Диаметърът на телта се избира в зависимост от дебелината на заварения метал и метода на заваряване. За заваряване се използва тел от мед, месинг, алуминий, цветни метали от подходящ клас. Чугунът и бронзът се заваряват с помощта на пръти, отлети от тези метали.

Потоци. За частична защита на разтопения метал от окисляване и отстраняване на получените оксиди се използват заваръчни прахове или пасти, наречени флюсове.

Съставите на потока се избират в зависимост от състава и свойствата на метала, който ще се заварява. Флюсът трябва да се стопи по-рано от заварения метал, да се разпространи добре върху заваръчния шев, да няма вредно въздействие върху заваръчния метал и да отстрани напълно оксидите, образувани по време на заваряването. Като флюсове се използват калциниран боракс, борна киселина, силициева киселина и редица други вещества.

При заваряване на въглеродна стомана не се използват потоци, тъй като в този случай заваръчният пламък предпазва метала достатъчно добре от окисляване. Чугунът, някои специални легирани стомани (хром и хром-никел), медта и нейните сплави, алуминият и нейните сплави, магнезиевите сплави трябва да се заваряват с потоци. Съставите на потока и методите за тяхното приложение са дадени по-долу в описанието на технологията на заваряване на съответните метали.

Автор:АдминистрацияОбща оценка на статията:Публикувана:31.05.2011 г.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ __ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _