Характеристики на експандираната глина

GOST 9757-90 предвижда следните фракции от експандиран глинен чакъл по отношение на размера на зърната: 5-10, 10-20 и 20-40 mm. и експандиран глинен пясък fr.0-5. Във всяка фракция се допускат до 5% по-малки и до 5% по-едри зърна спрямо номиналните размери. Поради ниската ефективност на пресяването на материала в барабанните сита е трудно да се постигне разделяне на експандираната глина на фракции в рамките на установените допустими отклонения.

Спореднасипна плътностекспандираният глинен чакъл е разделен на 10 степени: от 250 до 800, а експандираният глинен чакъл с обемна плътност до 250 kg / m3 принадлежи към клас 250, до 300 kg / m3 до клас 300 и т.н. Насипната плътност се определя от фракции в измервателни съдове. Колкото по-голяма е частта от експандиран глинен чакъл, толкова по-ниска е насипната плътност, като правило, тъй като големите фракции съдържат най-разширените гранули.

За всеки клас по отношение на насипната плътност стандартът установява изисквания за якост на експандиран глинен чакъл, когато е компресиран в цилиндър и съответните степени за якост (таблица). Маркировката за якост ви позволява незабавно да очертаете зоната на рационално използване на една или друга експандирана глина в бетон от съответните класове. По-точни данни се получават при изпитване на инертни материали в бетон.

Изисквания за якост на експандиран глинен чакъл

Степен на обемна плътност

Степен на якост

Якост на натиск в цилиндъра, MPa, не по-малко от

Степен на якост

Якост на натиск в цилиндъра, MPa, не по-малко от

Якосттана порестия агрегат е важен показател за неговото качество. Стандартизиран е само един метод за определяне на якостта на порести добавъчни материали извън бетона - чрез изстискване на зърна в цилиндър със стоманен поансон до определена дълбочина. Фиксиран в същото времестойността на напрежението се приема като условна якост на пълнителя. Тази техника има основни недостатъци, основният от които е зависимостта на индекса на якост от формата на зърната и празнината на сместа. Това изкривява действителната здравина на агрегата толкова много, че прави невъзможно сравняването на различни порести агрегати и дори агрегати от същия тип, но от различни фабрики. Техниката за определяне на якостта на експандиран глинен чакъл се основава на тест за едноосно натиск върху преса на отделни експандирани глинени гранули. Предварително гранулата се смила от двете страни, за да се получат успоредни референтни равнини. В същото време той има формата на варел с височина 0,6-0,7 в диаметър. Колкото по-голям е броят на изпитваните пелети, толкова по-точна е средната якостна характеристика. За да получите повече или по-малко надеждна характеристика на средната якост на експандираната глина, са достатъчни дузина гранули.

Тестът на експандиран глинен чакъл в цилиндър дава само условна относителна характеристика на неговата якост и е силно подценен. Установено е, че действителната якост на експандираната глина, определена при изпитване в бетон, е 4-5 пъти по-висока от стандартната характеристика. В. Г. Довжик, В. А. Дорф, М. З. Вайнщайн и други изследователи стигат до същото заключение въз основа на експериментални данни.

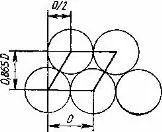

Стандартната техника предвижда свободно засипване на експандиран глинен чакъл в цилиндър и след това изстискването му с намаляване на първоначалния обем с 20%. Под действието на натоварването, на първо място, чакълът се уплътнява поради известно изместване на зърната и тяхното по-компактно опаковане. Въз основа на експериментални данни може да се приеме, че поради по-плътното полагане на експандиран глинен чакъл се постига намаляване на обема на свободната засипка средно със 7%. Следователно останалите 13% намаляване на обема се дължат нараздробяване на зърна (фиг. 1) Ако началната височина на зърното е D, то след раздробяване тя намалява с 13%.

Ориз. 1. Схема на изстискване на експандирани глинени зърна по време на тестване. Фиг.2. Схема за полагане на зърна от експандирана глина.

Висококачественият керамзит с висока якост, като правило, се характеризира с относително по-малки, затворени и равномерно разпределени пори. Съдържа достатъчно стъкло, за да свърже частиците в плътен и издръжлив материал, който оформя стените на порите. При рязане на гранулите ръбовете се запазват, кората е ясно видима. Режеща повърхност, тъй като материалът е малък

Водопоглъщанетона инертния материал се изразява като процент от сухото тегло на материала. Този индикатор за някои видове порести пълнители е стандартизиран (например в GOST 9757-90). По-визуалното представяне на структурните характеристики на инертните материали обаче дава показател за обемна водопоглъщаемост.

Повърхностно разтопените кори върху зърната от експандирана глина в началния период (дори с по-ниска обемна плътност в зърното и по-голяма порьозност) имат почти два пъти по-ниска обемна водопоглъщаемост от зърната от натрошен камък. Следователно е необходима технологията на подобни на чакъл агрегати с повърхностна разтопена кора от перлитни суровини, шлакови стопилки и други странични продукти от промишлеността (пепел от топлоелектрически централи, отпадъци от обогатяване на въглища). Повърхностната кора на експандираната глина в началото е в състояние да забави проникването на вода дълбоко в зърното (това време е съизмеримо с времето от производството на лека бетонна смес до нейното полагане). Агрегатите, лишени от кора, абсорбират вода незабавно и в бъдеще количеството му се променя малко.

Между зърната наводопоглъщанеиякоств някои случаи има тясна връзка. Колкото по-голяма е абсорбцията на вода, толкова по-ниска е якостта на порестите агрегати. INтова показва дефектността на структурата на материала. Например за експандиран глинен чакъл коефициентът на корелация е 0,46. Тази връзка се разкрива по-ясно от връзката между якостта и обемната плътност на керамзита (коефициент на корелация 0,29).

За да се намали абсорбцията на вода, се правят опити за предварително хидрофобизиране на порести агрегати. Досега те не са довели до значими положителни резултати поради невъзможността да се получи неотделима бетонова смес при запазване на хидрофобизиращия ефект.

Характеристикитедеформиращи свойстваса предопределени от порестата структура на агрегатите. Това се отнася преди всичко за модула на еластичност, който е значително по-нисък от този на плътните агрегати. Естествените деформации (свиване, подуване) на изкуствените порести агрегати обикновено са малки. Те са с един порядък по-ниски от деформациите на циментовия камък. При изследване на деформациите на експандираната глина всички проби, когато са наситени с вода, набъбват и когато се изсушат, се свиват, но големината на деформациите е различна. След първия цикъл половината от пробите показват остатъчно разширение, след втория - три четвърти, което показва промяна в структурата на керамзита. Средното свиване след първия цикъл е 0,14 mm/m, след втория - 0,15 mm/m. Като се има предвид, че чакълът в бетона е наситен и изсъхнал в по-малка степен, действителните деформации на керамзита в бетона са само част от тези стойности. Порестите добавъчни материали имат ограничаващ ефект върху деформациите на свиване (и пълзене) на циментовия камък в бетона, в резултат на което лекият бетон има по-малкадеформируемостот циментовия камък.

Устойчивост на замръзване( F , цикли) - GOST нормализира този показател да бъде най-малко 15 ( F15), а загубата на маса на експандиран глинен чакъл в%, нетрябва да надвишава 8% - По правило производителите спазват тази норма.

Изкуствените порести агрегати като правило са устойчиви на замръзване в границите на изискванията на стандартите. Недостатъчната устойчивост на замръзване на някои видове агрегати извън бетона не винаги показва, че лекият бетон на тяхна основа също не е устойчив на замръзване, особено когато става въпрос за необходимия брой цикли от 25-35. Инертните материали за тежки леки бетони не винаги отговарят на изискванията за устойчивост на замръзване и следователно трябва да бъдат внимателно изследвани.

В зависимост от технологията на производство и свойствата на суровините, индексът на топлопроводимост може да бъде различен за различните производители, но средно е 0,07 - 0,16 W / m o C, където съответно по-ниската стойност съответства на класа на плътност M250. (Тук трябва да се отбележи, че марката M250 е рядка и често се прави по поръчка. Обичайната плътност на материала е съответно M350 - M600, след това K 0,1-0,14).

Изкуствените порести пясъци са главно продукти от раздробяване на порести бучки (шлакова пемза, аглопорит) и гранули (експандирана глина). Специално направените експандирани пясъци (перлит, експандирана глина) все още не заемат доминираща позиция.

Голямо предимство на трошените пясъци е възможността за тяхното производство в комбинация с производството на трошен камък. Това обстоятелство обаче причинява и значителни недостатъци в качеството на пясъка. Като страничен продукт по време на раздробяването на материала в трошен камък, пясъкът в някои случаи не отговаря на необходимия гранулометричен състав за производството на лек бетон. Много често пясъкът е твърде едър, не съдържа достатъчно от най-ценната фракция, за да осигури кохезията и подвижността на бетонната смес с едрина по-малка от0,6 мм

Обемната насипна плътностна порестите пясъци, дори в по-малка степен от големите агрегати, характеризира тяхната истинска „лекота“. Малка обемна маса на пясъка често се постига поради не вътрезърнеста, а междузърнестапорьозностпоради спецификата на зърнестия състав (преобладаване на зърна с еднакъв размер). Когато се въведе в бетонната смес, такъв пясък не изсветлява бетона, а само увеличава неговатанужда от вода. Очевидно, за да се подобри качеството на порестия пясък, е необходимо специално технологично преразпределение на раздробяването на материала в пясък с дадена гранулометрия, а не преминаващото производство на пясък по време на раздробяването в натрошен камък.

Производството на натрошен експандиран глинен пясък, особено с преобладаването на големи фракции в него, не може да се счита за рационално. Едрите фракции (с размер 1,2-5 mm) от натрошен пясък правят малко за подобряване наобработваемосттана сместа, но причиняват увеличаване на нейната обемна плътност поради наличието на отворени пори и увеличенапразнина. Разширеният (в пещите с кипящ слой) експандиран глинен пясък все още се произвежда в малки количества. Според физическите и технически показатели е по-добър от натрошен пясък. На първо място, водопоглъщането му е по-малко.

Характеристики на разширени и натрошени пясъци по фракции:

50% е фракция от 1,2-5 мм. Следователно, в лекия бетон е необходимо да се намали консумацията на експандиран глинен чакъл, което е нерационално (замяна на чакъл с пясък).

С намаляване на обемната плътност на порестите агрегати (насипни и зърнести), тяхната порьозност и водопоглъщане се увеличават. Въпреки това, водопоглъщането, свързано с порьозността на зърната, намалява, което показва увеличаване на "затворената" порьозност в по-леките материали.

Качество на радиация, Aeff., (Bq/kg) - за експандирана глина този показател е на ниво 200-240, което не надвишава 370Bq/kg, съответно няма ограничения за обхвата на приложението му.