Характеристики на пресоване на алуминиеви пръти и профили

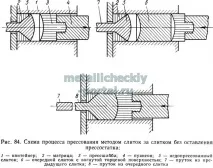

На пресата са монтирани устройства за втвърдяване на продукти, които включват: инсталация „твърдо втвърдяване“ и инсталация „меко втвърдяване“. Първата инсталация под формата на тръба с дюзи се монтира директно зад водача на предния кръст на пресата. Охлаждащата среда е смес въздух-вода. Инсталацията работи само по време на преминаване на продукти през нея. Вторият модул е монтиран над захранващия конвейер на пресата. Това е система от сонди с поток от охлаждаща смес, насочен към конвейера (въздух, смес въздух-вода). След пресоване профилът се прехвърля от конвейера в хладилника, а от там в разтягащата машина и се подлага на изправяне на разтягане с остатъчна деформация до 5%. След това профилите се прехвърлят към триона за рязане по дължина посредством ролков транспортьор. Профилите, подложени на стареене, се изпращат в пещите за стареене (температура на нагряване 160-220 ± 5 ° C, време на задържане на заряда 12 часа). Контролните операции се извършват на специални маси-стелажи, фината настройка на ъгловите и линейните напречни размери на профилите се извършва чрез изправяне в ролкова машина. Вземането на проби се извършва в района на лентовия трион. Партидите от профили се опаковат в хартия и се изпращат на клиентите. ПРЕСОВАНЕ НА ПРЪТКИ И ПРОФИЛИ БЕЗ НАТИСК Пресоването без пресостат представлява интерес, тъй като позволява да се увеличи добивът и да се улесни автоматизирането на процеса на пресоване. При разработване на процес на пресоване без пресостат се използват две посоки: 1. Заваряване на следващите порции метал за получаване на непрекъснат пресов продукт. Този метод е приложим за чист алуминий, който е добре заварен в процеса на пресоване. Опитите за екструдиране на сплави безНапускането на пресостата показа, че заваряването на последователни блокове е нестабилно поради оксиди. 2. Получаване на продукти, които не са заварени един към друг. В този случай, когато пресостатът се изтласка от следващия слитък, първоначално плоската повърхност на тяхното съединение навлиза във вътрешността на продукта и дълбочината на проникване се увеличава с увеличаване на чертежа. За да се получат отделни формовани продукти по този начин, е необходимо повърхността на свързване на следващите слитъци в пръта да е почти плоска. Проведените изследвания показват, че повърхността на съединението става плоска, когато блоковете са съчленени по повърхността с кривина, доста определена за специфични условия на пресоване, наречена "критична". При условия на пресоване, когато пластичната деформация е концентрирана в близост до матрицата, т.е. практически липсва в обема на слитъка (пресоване с добро смазване), разглежданата повърхност не зависи от вида на пресования метал, температурата, скоростта на пресоване и степента на деформация, но се определя главно от формата на матрицата и условията на триене върху нейната повърхност. В общия случай критичната повърхност е криволинейна повърхност от втори ред, изпъкнала в посока, противоположна на потока метал. Тъй като в резултат на силите на триене деформацията се простира до целия обем на заготовката, параметрите на разглежданата криволинейна повърхност непрекъснато се променят, в резултат на което процесът става нестабилен и е необходимо такова увеличаване на кривината на съединителната повърхност на два блока, което на практика прави този процес невъзможен. Освен това, за да се получат висококачествени формовани продукти, едно съединение на последователни слитъци по извита повърхност, която се превръща в плоска или почти плоска в прът, не е достатъчно, тъй като това не еелиминира образуването на плен, надир, различни видове мивки и други дефекти, отстраняването на които изисква специални условия. Едно от тези условия е използването на конични матрици с ъгъл a по-малък от 60 °, което изключва образуването на забавени зони в близост до точката на матрицата, които са причината за горните дефекти; външните слоеве, плъзгащи се по повърхността на инструмента, остават на повърхността на продукта. Всичко по-горе сочи възможността за екструдиране на блокове от алуминиева сплав без опора за налягане, за да се получи плътна структура на задния край. Експериментите, проведени в промишлени условия върху пресоването на слитъци от сплави D16, D1, V95 с предварително подготвена повърхност с критична кривина, използвайки смазка, показват значителен икономически ефект от този метод на пресоване: увеличаване на добивите на продукта с 10–15% и увеличаване на отстраняването на продуктите от оборудването с 1,5–2 пъти.  8. ПРЕСОВАЩО ОБОРУДВАНЕ Профилите и прътите се пресоват на хоризонтални хидравлични преси. Поради широката гама от пресовани продукти и различията в механичните свойства на сплавите, от които се произвеждат, в промишлеността се използват преси със сила на пресоване от 500 до 20 000 T. Най-често срещаните преси с максимална сила от 750, 1200, 1500, 2000, 3000, 3500 и 5000 T, работещи в повечето случаи от групова помпено-акумулаторна станция. Малка част от пресите се задвижват от индивидуално задвижване. Според метода на пресоване конструкциите на пресите се разделят на две групи: директно или обратно пресоване, с или без пробиващо устройство. В момента работата на отделните пресови единици е автоматизирана. Има и преси с пълна автоматизация на процеса на пресоване. Заготовкипреди пресоване се нагряват в електрически пещи (индукционни или съпротивителни с принудителна циркулация на въздуха). Автор:АдминистрацияОбща оценка на статията:Публикувана:2012.03.08 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |