Избор и изчисляване на кацанията на типичните връзки

Предмет "Взаимозаменяемост"

"Избор и изчисляване на кацанията на типичните връзки"

1. Изчисляване на гладка цилиндрична връзка 2 - зъбно колело - вал

Тъй като във връзката има ключ, се препоръчва да изберете преходно прилягане. Точността на производството на монтажния отвор в зъбното колело е практически без значение и неговото поле на допуск може да бъде избрано съгласно препоръката [3], например H7. поле на допуск на опорната повърхност на вала - m6.

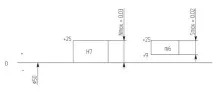

Според номиналния размер и полетата на толеранс, използвайки данните [3, таблици A.2 и A.3], намираме стойностите на максималните отклонения на монтажния отвор на втулката Ø50H7 и повърхността на сядане на вала Ø50m6:

Изчисляваме стойностите на граничните размери на свързващите части Ø50H7/m6:

Намираме допустимите отклонения за размерите на отвора Ø50H7 и вала Ø50m6:

Fit H7/m6 е преходно прилягане, така че изчисляваме стойностите на максималната намеса и максималната хлабина:

Определете толерантността на кацане:

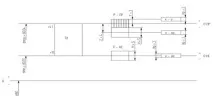

Фигура 1 - Оформление на полетата за толеранс

За нормална работа на връзката е необходимо съответствие с формата на свързващите части. Тъй като повърхнините са цилиндрични, намираме отклонението от цилиндричността. Ние приемаме за тази връзка относителната геометрична точност на формата като нормална. Съгласно [3, таблица A.5] за 7-ми клас степента на точност на формата ще бъде 6, за 6-ти клас степента на точност на формата е зададена на 5. Тогава [3, таблица A.6] толерансът на цилиндричност за отвора ще бъде 8 µm, а за вала - 5 µm.

За нормална относителна геометрична точност допустимите стойности на параметъра на грапавостта Ra, в зависимост от толеранса на размера T(D, d) и формата, се задават от условието:

За отвор Ø50H7 гранична стойност на параметъра:

За шахта Ø50m6 граничната стойност на параметъра

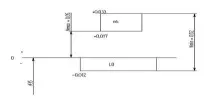

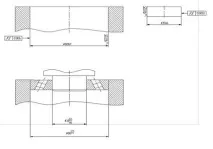

Фигура 1.1 - връзка зъбно колело-вал

2. Изчисляване на габарити за контрол на гладки цилиндрични съединения

Определяме характеристиките на работния проход и работния непроходен проход за отвора.

Калибър запушалка Ø80H9 (Z=13, H=5):

Фигура 2 - Оформление на полетата на толеранс

Избираме нормална геометрична точност. За 3-ти клас степента на точност на формата ще бъде 2. Допустимото отклонение на цилиндричността на корковия калибър е 1,6 µm [3, таблица A.6].

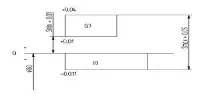

Фигура 2.1 - Калибър щепсел

Определяме характеристиките на проходната изработка и непроходимата за шахтата изработка.

Габарит на скоба Ø80m7 (Z1=4, H1=5, Y1=3, Hp=3):

Избираме нормална геометрична точност.

Изграждаме диаграма на местоположението на полетата на толеранс за калибъра на скобата (фиг. 2.2).

Фигура 2.2 - Оформление на полетата за толеранс

Фигура 2.3 - скоба за калибър

3. Изчисляване на лагерна връзка 7 - лагер - корпус и 8 - лагер - вал

Нека да определим размерите на сачмен лагер 7307: d = 35 mm, D = 80 mm, B = 85 mm.

Въз основа на условията на работа на блока може да се заключи, че естеството на натоварването на външния пръстен е локално, а вътрешният пръстен е осцилаторно. В общото машиностроене се използват лагери от 0-ти и 6-ти класове на точност. Да изберем лагер от 0-ти клас на точност. Съгласно [3, таблици A.9, A.10] избираме максималните отклонения на външния пръстен Ø80 mm за l0 (0; - 0,013) и на вътрешния пръстен Ø35 mm за L0 (0; - 0,012).

С локален характер на натоварване, прилягането на външния пръстен на лагера към корпусатрябва да бъде с празнина, съгласно [3, таблица A.11] избираме полето на толеранс на корпуса G7 (+0,040; +0,010), а с циркулационния характер на натоварването връзката на вътрешния пръстен на лагера с вала трябва да бъде с намеса, следователно, съгласно [3, таблица A.12], ние избираме полето на толеранс на вала n6 (+0,033; +0. 017).

Определяме граничните размери на лагерните пръстени и граничните размери и допустимите отклонения на опорните повърхности на вала и корпуса:

– външен пръстен на лагера Ø80l0 (0; – 0,013):

– вътрешен пръстен на лагера Ø35L0 (0; – 0,012):

- отвор Ø80G7 (+0.04; +0.01):

- вал Ø35n6 (+0,033; +0,017):

Определяме ограничаващите пропуски и херметичността на ставите:

– вътрешен пръстен на лагера – вал (L0/n6) – пасване с намеса в системата от отвори:

– външен пръстен на лагера – корпус (G7/l0) – монтаж на хлабина в системата на вала:

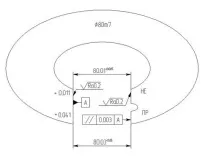

Изграждаме оформлението на полетата на толеранс на лагерната връзка, като посочваме празнините и стегнатостта (фиг. 3).

Фигура 3 - Схеми на разположение на полетата на толеранс на лагерна връзка

Съгласно [3, таблица A.14] определяме грапавостта на повърхностите за сядане:

Отклонение от цилиндричността на части за търкалящи лагери с повишена относителна геометрична точност, равна на 0,2 от допустимото отклонение на размерите:

- толеранс на цилиндричността на вала:

- толеранс на цилиндричността на отвора:

Накрая приемаме съгласно [3, таблица A.8]: за вала допустимото отклонение на цилиндричността е 3,2 µm, за отвора - 6 µm.

Фигура 3.1 - Свързване на лагера

4. Изчисляване на кацанията на шпонкова връзка 9 - зъбно колело - ключ - вал

Според диаметъра на вала в [3, таблица A.15] определяме размерите на шпонката: при d = 50 mm: при b = 14 mm - широчина на шпонката, h = 9 mm - височинаключове, t1 = 5,5 mm, t2 = 3,8 mm.

Съгласно [3, таблица A.16] за шпонки със свободна връзка полетата на толеранс за размер b са както следва: за шпонката - 14h9 (0; -0,043), за жлеба на вала - 14H9 (+0,043; 0), за жлеба на втулката - 14D10 (+0,120; +0,05).

Височината на ключа h има толеранс h11. дълбочините на жлебовете (жлебовете), съчетани с него, имат поле на толерантност H12.

3 Определете граничните размери и толеранса на ширината на ключа 14h9 (0; -0,043):

Определяме граничните размери и допустимото отклонение на ширината на жлеба на втулката 14D10 (+0,120; +0,05):

Определяме граничните размери и толеранса на ширината на ширината на канала на вала 14H9 (+0,043; 0):

Определяме плътността и пролуките между жлеба на втулката и ключа 14D10 (+0,120; +0,05) / h9 (0; -0,043):

Определяме плътността и пролуките между жлеба на вала и ключа 14H9 (+0,043; 0) / h9 (0; -0,043):