Избор на вида на системата за люлеене

леярска технология

HP трябва да допринесе за прилагането на принципа на равномерно или насочено втвърдяване на отливката. Служи за частично захранване на отливката с течен метал в началния момент на нейното втвърдяване.

Нормално HP се състои от следните основни елементи: приемно устройство, щранг, картер, литник, захранващи устройства.

Целта им е да осигурят навлизането на струята от кофата в каналите на HP. Освен това тези устройства гасят енергията на металната струя от черпака и частично улавят шлаката, която е попаднала в потока от черпака.

Ние използваме фуния на вратата като приемно устройство. Стробни фунии се използват при изливане на всички стоманени отливки, независимо от тяхната маса (поради изливане от запушалки, както и за намаляване на контактната повърхност на метала с литниковата система). [10, стр.5].

Представлява вертикален HP канал, по който металът слиза от нивото на купата до нивото, на което се довежда до отливката.

Много често, според условията на формоване (особено при машинно изработени форми), се налага монтирането на щрангове, разширяващи се надолу. В такива щрангове може да възникне изтичане на въздух и е необходимо инсталирането на дросели, но тъй като напречното сечение на захранващите устройства е най-малко (т.е. запълнено с к.с.), дросели не са необходими.

Много отговорно място в л.с. е картер - това е разширение и вдлъбнатина под щранга. Винаги трябва да се прави при изграждане на HP. В него се образува блато от метал, което гаси енергията на струята от щранга и по този начин предотвратява пръскането на метала. Освен това, оставяйки резервоара в леяк, металът се насочва отдолу нагоре. В този случай посоката на движение на метала съвпада с посоката на естественото движение на частиците шлака, които са паднали от черпака в метала, и те са по-бързиизнесен до тавана на портата, тоест картерът ви позволява да направите хода на портата по-къс и да намалите консумацията на метал на к.с.

4. Лейка

Представлява хоризонтален канал, най-често с трапецовидно сечение, монтиран върху разделителната равнина на формата. Основната му цел е да разпредели металния поток от щранга към отделни захранващи устройства, осигурявайки равномерното му потребление.

Последният елемент в хода на метала е к.с. - хранилки. Техният брой и местоположение зависят от естеството на частите, които се изливат. Напречното сечение на хранилките трябва да е такова, че лесно да се откъсват от отливката.

Когато металът се доставя до отливката от няколко захранващи устройства, изтичането му от различни захранващи устройства, отдалечени на различни разстояния от щранга, е различно. Далечните хранилки пропускат повече метал от близките. Това се обяснява с факта, че в екстремните фидери динамичната глава частично се превръща в статична, така че скоростта на изтичане на метал от тези фидери е по-висока.

Избор на тип врата

Решаващите фактори, от които зависи изборът на типа HP са: конструкцията на отливката, възприетата в цеха технология и свойствата на сплавта, от която се отлива заготовката.

За производството на стоманени отливки се използва HP. максимална простота и минимална дължина, тъй като стоманата рязко губи своята течливост при охлаждане.

Избрани к.с се отнася за горната к.с. с хоризонтални хранилки. В такъв б.п. металът се вкарва в горната част на отливката и до края на пълненето на формата в отливката се създава температурно поле, което съответства на принципа на насочено втвърдяване (студен метал отдолу и горещ метал отгоре).

Избор на място за подаване на метал към отливката

При избор на място за доставка на металлеене, трябва да се вземе предвид принципът на втвърдяване на леене. Тъй като отливката по своя дизайн е склонна към насочено втвърдяване, по-добре е металът да се внесе в масивните му части. Течащият метал загрява формата в местата на захранване, металът навлиза в охладените тънки части на отливката и скоростта на тяхното втвърдяване се увеличава още повече. Масивните части, нагрети от горещ метал, се втвърдяват по-бавно. Такова температурно поле допринася за образуването в отливката (в нейната масивна или термична единица) на концентрирана кухина на свиване, която може лесно да се превърне в печалба.

Металът се пренася по стената, в този случай няма пряко въздействие на металната струя върху стената на формата и вероятността от нейната ерозия намалява.

За определяне на размерите на напречното сечение на елементите на к.с. трябва да попитате съотношението на техните размери. За HP стоманени отливки с тегло до 1 тон:

SFn : SFl.h. : Fst = 1 : 1,15 : 1,3 [10, стр.38]. (12)

Тясното място е захранващото устройство, така че го изчисляваме с помощта на формулата на Ozanne:

, (13)

където SFn е общата площ на напречното сечение на захранващите устройства, cm2;

G е общата маса на метала във формата заедно с hp. и печалби, кг;

g - специфично тегло на течен метал, за стомана g = 7g/cm3 [10, стр.39];

m - к.с. дебит;

t - време за пълнене, s;

Hp - средно, изчислено налягане, действащо в к.с. по време на изливане, cm;

g е ускорението на гравитацията, g = 981cm/s2.

В случай на леене на чугун и стомана формула (11) има формата:

, (14)

Тъй като това леене изисква инсталиране на печалби, консумацията на метал на отливките се определя по формулата:

, (15)

където Gotl е теглото на отливката, kg;

TVG е технологичният рандеман на добър продукт, за дадена отливка, TVG = 0,65 [10, стр.40];

Кастинг теглосе определя по формулата:

Gexc \u003d 2 * (Gdet + Gpr.m.o.) (16)

където - Gdet е масата на частта, Gdet = 42,5 kg;

Gpr.m.o. - маса на метала за надбавки и обработка, kg;

Допуските за обработка са 7–10% от теглото на детайла, ние приемаме 9%.

Gpr.m.o.= 0,09*Gdet. = 0,09*42,5 = 3,83 кг, (17)

Gexc \u003d 2 * (42,5 + 3,83) \u003d 92,66 кг

Проектната глава се определя от формулата на Дитерт:

(18)

където H е началното налягане или разстоянието от мястото, където се доставя металът

отливане до носа на черпака, cm;

P е разстоянието от най-високата точка на отливката до нивото на захранване, cm;

C - височина на отливката според положението при изливане, cm.

За да определите H, трябва да знаете височината на колбите Hv.o. и н.н.о. Техните размери са изчислени в параграф 1.9.

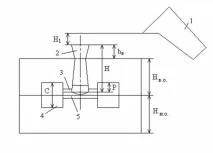

Фиг. 1. Схема за определяне на изчисленото налягане:

1 - кофа за пръсти;

2 - приемно устройство (фуния);

H = Hv.o. + hв – b/2, (19)

където Hv.o. - височината на горната колба Hv.o = 15 cm;

hv е височината на металното ниво във фунията, hv = 6 cm (височина на фунията Hv = 75 mm) [10, стр.44];

b - височина на пръта, b = 18,4 cm.

H \u003d 15 + 6 - 18,4 / 2 \u003d 11,8 см.

където hm.v. – височина на топ модел, hm.v. = 26,25 см.