Как да намалим времето за комисиониране в склад - Склад и оборудване

Силната позиция и добрата репутация на оператора на логистични услуги на пазара пряко зависят от времето за избор на поръчка. Всеки оператор се старае да минимизира времето от момента на получаване на поръчката до доставката на стоката до клиента. В повечето европейски страни нормата за обработка на поръчката не надвишава 9…12 часа. Българският пазар на логистични услуги работи със среден срок от един до един и половина дни.

Времето за обработка на поръчката се състои от времето на нейното формиране, времето на приемане и доставка. Обикновено не е възможно значително да се намали времето за доставка (един от основните фактори на външните разходи), поради което е необходимо да се намали времето за събиране на поръчката в склада.

Като пример, нека да разгледаме как можем да оптимизираме процеса на подбор за един от нашите клиенти с пакетирани стоки. При описанието на бизнес процесите специалистите на нашата компания се сблъскаха със спецификата на формирането на поръчка, когато една поръчка се състои от няколко подпоръчки (всъщност това са различни места за доставка на стоки на един клиент, най-често разположени наблизо). Спецификата на подпоръчките от една поръчка е такава, че те съдържат предимно комплекти от едни и същи стоки. Разбира се, системата не позволява смесване на стоки от различни подпоръчки в една кутия за комисиониране, което означава, че всяка подпоръчка се опакова в отделни кутии. От страна на складовото оборудване има ограничения при избора: един пикер може да бере едновременно от не повече от четири пикинг бокса. Ако броят на подредовете е повече от четири, тогава пикерът ще трябва да премине през целия маршрут за избор повече от веднъж.

На клиента беше предложено решение за оптимизиране на селекцията,състоящ се от няколко алгоритми, които заедно дават увеличение на броя на линиите за избор с 15 ... 20% на смяна и увеличават скоростта на сглобяване.

Алгоритъм за маршрутизиране на избор

Клетките, които са в една и съща пътека една срещу друга, имат една и съща стойност на маршрута в системата и за комисиониране са идентични една с друга, т.е.

Маршрутизирането става последователно за всички клетки от долните две нива, а след това за всички клетки от горните нива според фигурите. Резервирането на стоки за поръчки става според увеличаването на маршрута на клетките. По този начин стоките първоначално се избират от клетките за избор (ниски нива), а след това от клетките за съхранение (нива 2 до 5). След като организирахме маршрута по този начин, отделихме оборудването и ясно рационализирахме движението му през склада.

Алгоритъм за формиране на пикинг кутии

Този алгоритъм е конфигуриран по такъв начин, че стоките да попадат в съответните кутии за доставка според общите им размери и обем (складът изпраща поръчки в шест вида кутии). Основната трудност беше, че складът приема за съхранение извънгабаритни стоки, които се отчитат на единици, а опаковката често няма прикачен файл. След стандартната работа на алгоритъма за формиране на кутии за комплектуване, задачата ще бъде създадена за всяка единица, която не подлежи на опаковане в посочените кутии (например за фабрична гащеризонна кутия), което не е оптимално. За тази задача беше финализирана системата, която позволява консолидиране на задачите за избор на неопаковани стоки от една клетка, по стоки или попартии. Така няколко такива стоки могат да бъдат избрани от една клетка чрез извършване на една операция на терминала.

Освен това беше модифициран алгоритъмът за пълнене на кашони със стоки в рамките на една точка на доставка. Кутиите се пълнят последователно по маршрута (в комплекта има само една кутия за изваждане), т.е. оптимизацията работи по маршрута на изваждане, а не чрез запълване на кутиите, когато в комплекта има повече от една кутия. Тъй като стоките са малки бройки, оптимизирането на пълненето на кашоните не е критично.

Типична поръчка може да бъде избрана чрез няколко операции, равни на броя артикули, поръчани за всяко място за доставка, включително извънгабаритни стоки.

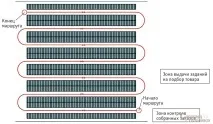

Алгоритъм за последователност на издаване на задачи

Акцент беше поставен и върху последователността от задачи, които трябва да бъдат възложени на складовите работници в строго определена последователност по складовите пътеки (алеи). Ако е дадена за комисиониране една поръчка с много подпоръчки, тогава първо се отпечатват етикетите на кутиите, чието комисиониране започва от първото преминаване, след това от второто и т. н. Така последователно селектираме кашоните по коридорите. Потребителят също има възможност да избере пътека (алея) в склада, от която желае да вземе стоката си. Като цяло това намалява пробега на превозните средства във всички коридори на склада (по целия пикинг маршрут) със 17%, което е много по-икономически изгодно както от гледна точка на използване на ресурсите, така и от гледна точка на скоростта на обработка на поръчките. Този алгоритъм увеличи гъвкавостта на склада по отношение на претоварването на коридорите.

Алгоритъм за резервиране на стоки по поръчки

Последователността на резервацията беше настроена според избрания оборот (в този случай беше използван партиден оборот). В случай може да се появи нова партида стокиосчетоводяване в склада на един продукт в друга опаковка или при въвеждане на допълнителни атрибути за този продукт.

Артикулът е резервиран в следната последователност:

Определяме клетките, в които стоката е на брой пълни палети. Ние запазваме стоките в тези клетки на първо място. Останалото количество стоки се избира по следните критерии.

Системата избира контейнерите с продукта според маршрута за избор, първо възможните контейнери от долните две нива и след това всички контейнери от горните нива.

Като се вземе предвид конфигурираният алгоритъм за попълване, изборът на стоки за поръчки беше извършен от 75% от по-ниските нива без участието на високоетажно оборудване.

Въз основа на резултатите от първите две седмици работа, комплексното моделиране на работата на целия склад даде възможност да се коригира както местоположението на стоките според техния оборот, така и да се изчисли натоварването на целия персонал, да се идентифицират и коригират всички тесни места. По този начин, след внедряването на горния комплекс от алгоритми, времето за обработка на поръчките беше намалено с 15%, което имаше най-добър ефект върху репутацията на компанията на пазара на логистични услуги и намали складовите разходи за персонал и оборудване.

Като доставчик на такава система е необходимо да изберете фирма, която има богат опит в успешни внедрявания, които се извършват в доста ограничени срокове и осигуряват необходимата функционалност с възможност за по-нататъшна персонализация. В идеалния случай внедряването трябва да се извърши по методологията на GEM, която позволява на всеки следващ етап да се контролират предходните и, ако е необходимо, да се коригират, да се управляват и вземат предвид всички възможни рискове, допускания и промени.

В резултат на въвеждането на ефективни методи за управление на склада, базирани на WMS технологииувеличава се скоростта и точността на обработката на товарите, оптимизира се разположението и избора, увеличава се скоростта на извършване на различни операции (поставяне, селекция), намалява се времето за комисиониране на поръчките, увеличава се точността на комисионните поръчки, намаляват се разходите за попълване на зоната за комисиониране, повишава се ефективността на обмена на данни между всички участници в складовия процес.