Кислородни бутилки и байпасни рампи

Цилиндрите за съхранение и транспортиране на кислород, въздух, азот и други газове под свръхналягане от 150 kgf / cm 2 са направени от безшевни тръби с компресия на гърлото и дъното.

Стоманените бутилки за газове се произвеждат в съответствие с GOST 949-57, според който типове 150 и 150L са предвидени за свръхналягане от 150 kgf / cm 2, съответно, от въглеродна и легирана стомана с определени механични свойства: за въглеродσv > 65 kgf / mm 2;σt > 38 kgf / mm 2;δ5 > 15%; за легиранσv > 90 kgf / mm 2;σt > 70 kgf / mm 2;δ5 >10%; en > 10 kgf. m / cm 2.

Съгласно GOST 949-57 водният капацитет на бутилките може да бъде от 0,4 до 55 литра, като най-широко се използват бутилки с вместимост 40 литра.

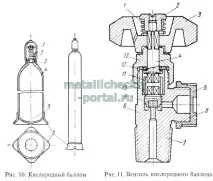

Кислородният цилиндър (фиг. 10) се състои от цилиндрично тяло 4 с изпъкнало дъно 5 и гърло. На долната част на тялото е монтирана обувка 6 в загрято състояние за стабилност във вертикално положение и възможност за търкаляне на кратко разстояние. На гърлото на цилиндъра е монтиран пръстен 3 с външна резба за завинтване на предпазната капачка 1, а клапан 2 се завинтва в гърлото на конична резба.

Кислородна бутилка с воден обем 40 l има следните данни: височина на бутилката (без вентил) 1390 mm, диаметър 210 mm, дебелина на стената минимум 7 mm, тегло около 60 kg (без клапан, капачка и обувка).

Цилиндър тип 150L със същата вместимост има по-малка височина и дебелина на стената и съответно по-малко тегло (43,5 kg).

Вентилът на кислородния цилиндър (фиг. 11) има щамповано месингово тяло 8 със страничен фитинг 6 и конична опашка 7 с външна резба. ДА СЕвентилът 10 с външна резба и уплътнение 9 от червена мед е прикрепен към фитинга 6, който има външна дясна резба от тръби 3 / 4 ", със съединителна гайка. Клапанът 10 с външна резба и уплътнение 9 от червена мед е разположен в тялото; горната квадратна част на клапана влиза в отвора на съединителя 11 със същата форма, в който е долният край на шпиндела 4 вмъкнат отгоре Върху горната част на тялото се завинтва гайка 13, плътно притискаща уплътнителната влакнеста шайба 12. ръчното колело 3, което е фиксирано с пружина 1 и гайка 2, се поставя върху частта на шпиндела от гайката на салниковата кутия.Кранът е снабден с тапа 5, която предпазва фитинга от замърсяване и повреда на резбата.

Клапанът се отваря чрез завъртане на ръчното колело 3 обратно на часовниковата стрелка и се затваря чрез завъртане по посока на часовниковата стрелка. Когато клапанът 10 е отворен, рамото на шпиндела 4 се притиска към влакнеста шайба 12 поради пружината 1 и налягането на газа, което предотвратява изтичането на газа през салниковата кутия навън.

Кислородните бутилки са боядисани в синьо с надпис "кислород" в черна боя.

Върху сферичната част на цилиндъра, която не може да се боядисва (покрита с прозрачен лак за защита от корозия), неговите паспортни данни са щамповани: печат на производителя, дата на производство, номер и тип цилиндър, работно и изпитвателно налягане в kgf / cm 2, тегло в kg, капацитет на вода в l, следваща дата на изпитване и печат на инспектора на Gosgortekhnadzor.

Определянето на обема на кислорода в цилиндър (GOST 5583-58) по отношение на стандартните условия (20 ° C и 760 mm Hg) се извършва по формулата:

където 1,03 е коефициент, който отчита свиваемостта на кислорода и превръщането на налягането, измерено с манометър, до 760 mm Hg. Изкуство.;

V1 - обемът на цилиндъра в m 3;

R - коефициент за привеждане на обема на газа до температура 20 ° C;

p - наляганекислород в цилиндъра, измерен с манометър,

1,04 - средно абсолютно налягане в kgf / cm 2.

Стойностите на коефициента R за температури съответно 20, 10, 0, -10, -20 ° C са 1,0; 1,035; 1,073; 1,114; 1,158.

По този начин, при налягане на пълнене от 150 kgf / cm 2 и температура от 20 ° C, зададена за кислородни бутилки, около 6 m 3 газ може да се побере в 40-литров цилиндър. Действителната стойност на налягането на пълнене на бутилките се взема в зависимост от температурата в помещението за пълнене.

За подаване на кислород от бутилки към работните места, в допълнение към индивидуалната система за захранване (когато на всяко работно място са монтирани отделни бутилки), се използва и централизирана система за захранване с подаване на газ от байпасна (разпределителна) рампа.

Съгласно действащите правила централизираната система за подаване на кислород трябва да бъде оборудвана задължително, ако в едно помещение има 10 или повече работни места за обработка с пламък. В някои случаи тази система се оказва рационална дори при по-малък брой постове. Основните части на системата са обходната рампа и газопроводът.

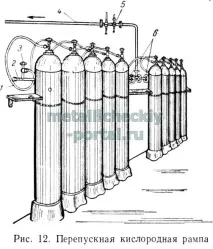

Преливната релса (фиг. 12) има меден или месингов колектор 2 (с вътрешен диаметър 20 mm), със спирателни вентили за кислород 3, към които са свързани цилиндри с медни тръби 1.

Колектор 2 се състои от два клона, които работят редуващо се и са блокирани от клапани 6. На рампата е монтиран редуктор на рампа 5, който намалява налягането на газа, подаван в магазина през газопровода 4, от 150 kgf / cm 2 до 5-15 kgf / cm 2.

Медта за колектора и свързващите тръби се използва за осигуряване на безопасност: този метал не искри при удар и следователно елементите на релсите не се запалват по време на работа.

Байпасните рампи са монтирани или зад стената на цеха в пристройка, изработена от огнеупорен материал, или в отделна сграда; в работилницата е разрешено само инсталирането на рампа с до 6 цилиндъра за захранване на един стълб, например при рязане на много дебела стомана.

При работа с кислородни бутилки трябва стриктно да се спазват установените правила за работа и безопасност, тъй като поради високото налягане и високата химическа активност на кислорода по отношение на органичните вещества не са изключени експлозии на бутилки, което може да доведе до аварии и разрушаване на помещения.

Причините за експлозия на кислородни бутилки могат да бъдат:

1) падане и удряне на цилиндри, което е особено опасно през зимата поради повишената крехкост на метала на бутилката;

2) замърсяване с мастни вещества (попадането им във вентила и цилиндъра);

3) нагряване на балона с някакъв източник на топлина;

4) наличието на примес от горим газ в кислорода в бутилката (когато бутилките не се използват по предназначение).

Безопасността по време на работа на бутилките се осигурява от периодичните им тестове.

1) промиване, външна и вътрешна проверка на цилиндъра;

2) определяне на теглото и обема на цилиндъра;

3) хидравличен тест за свръхналягане от 225 kgf / cm 2 за 1 min (за цилиндри за работно налягане от 150 kgf / cm 2).

Намаляването на теглото и в същото време увеличаването на водния капацитет на цилиндъра показва износване на вътрешната повърхност на стените поради корозия. При загуба на тегло от 7,5-10% или увеличаване на капацитета спрямо паспорта с повече от 1,5-2%, цилиндърът се прехвърля на работа при налягане на сгъстен газ с 15% по-ниско от посоченото в паспорта; с намаляване на теглото от 10 до 15% или увеличаване на капацитета от 2 до 2,5%, цилиндърът е разрешен за работапри налягане не по-малко от 50% по-ниско от зададеното налягане. При промяна на паспортните данни на цилиндъра, той се подлага на ново брандиране, а старите марки се секат. Ако загубата на тегло надвишава 15% или увеличението на капацитета е повече от 2,5%, цилиндърът се отхвърля.

Хидравличното изпитване се извършва само при положителни резултати от проверка, претегляне и измерване на капацитета. Цилиндърът се счита за годен за по-нататъшна експлоатация, ако няма видими деформации по време на това изпитване. След теста в цилиндъра се завинтва нов или ремонтиран клапан, правят се записи в дневника за изпитване, избиват се нови печати, по-специално датата на следващия тест, и след това цилиндърът се боядисва.

Автор:АдминистрацияОбща оценка на статията:Публикувана:2015.03.16

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _