КЛАДЕНЕЦ КИСЕЛИНА

Киселинното третиране на кладенци е ефективен метод за почистване на продуктивна формация от продукти на замърсяване, които са влезли или са се образували в зоната на дъното на отвора по време на сондиране, циментиране на обсадната колона или по време на работа на кладенец.

Дебитът на кладенеца до голяма степен зависи от пропускливостта на резервоара (главно неговата дънна зона - BFZ), която винаги се променя по време на завършването и експлоатацията на кладенеца. Свойствата на резервоара неизбежно се влошават поради набъбване на глини, утаяване на соли от пластови води, образуване на стабилни емулсии, отлагане на смоли, парафини и корозионни продукти във филтърната секция на сондажа, хидратация на скали, възпроизвеждане на сулфат-редуциращи бактерии. Методите за възстановяване и понякога дори подобряване на филтрационните характеристики на резервоара в BFZ са от особено значение. В допълнение, след намаляване на запушването (процесът на естествено и изкуствено проникване на малки, главно глинести и колоидни частици в порите и пукнатините на скалите) от соли на твърдост (въведени от инжектираната вода), инжектирането на инжекционните кладенци в теригенните резервоари се увеличава.

Има много технологични възможности за подкисляване, вариращи от малки киселинни вани до масово подкисляване с помощта на отклоняващи технологии. Съвременните киселинни състави, в допълнение към собствената солна или глинеста киселина, съдържат цял „букет“ от компоненти (изпълняващи различни функции), включително добавки от повърхностноактивни вещества (повърхностноактивни вещества), които осигуряват по-пълно отстраняване на отработената киселина и реакционните продукти от образуването.

„Както е известно, при контакт на киселина и масло се образуват стабилни маслено-киселинни емулсии, които влияят негативно на пропускливосттаPZP, а оттам и ефективността на киселинната стимулация, - смята Анатолий Шипилов, технически директор на CJSC Poliex (Перм). - Стабилността на емулсията зависи от редица фактори, сред които определящо е присъствието на повърхностно активни емулгатори в компонентите на емулсията. Това могат да бъдат както естествени съединения, намиращи се в петрола, така и съединения, създадени от човека, и на първо място инхибитори на киселинната корозия. От тук по-специално следва задачата за правилния (хармоничен) състав на киселинния състав за ефективно лечение на образуванието.

SIN32 (Synergy-N LLC)

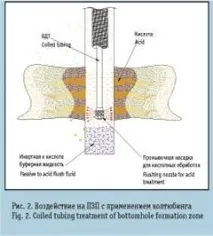

Технологично, инжектирането на киселина в кладенеца е както следва: тръбната колона се спуска на дъното и се поддържа циркулация на водата, докато тя стабилно прелива от пръстена. При отворен пръстен изчислено количество солна киселина с добавки на повърхностноактивни вещества или специален киселинен състав се изпомпва в тръбата и след това течността за изместване се изпомпва непрекъснато. След като се изпомпва в обем, равен на обема на тръбопровода, клапаните в тръбопровода и изпускателния отвор на пръстена се затварят. След изчисленото време за реакция, кладенецът се промива през пръстена с вода (обратно промиване) или масло през тръбопровода (директно промиване). В кладенци за добив на нефт, маслото се изпомпва в пръстеновидното пространство по време на обратно промиване. Динамичните обработки се извършват по подобен начин, но без задържане на киселината за реакция.

След киселинната баня може да се извърши "проста обработка" - изпомпване на киселина във формацията под налягане. Желаната концентрация (6-12%) се постига чрез разреждане на търговски форми на киселина с вода. По време на първичните обработки се препоръчва киселинно налягане от 8-12 MPa. При следващите е желателна максималната възможна скорост на придвижване на киселина по протежение на резервоара, с възможно най-пълно покритие на резервоара и предотвратяване напочивката му.

Долу железните йони

Солната киселина HCl е воден разтвор на хлороводород, прозрачна, безцветна или жълтеникава, незапалима течност, която дими на въздух. Масова фракция на HCl в разтвор: марка А - не по-малко от 35%, марка Б - не по-малко от 31,5%, инхибирана - 22-24%. Транспортира се в специални гумирани железопътни цистерни, полиетиленови или стоманени варели (канистри), съхранява се неограничено в тях или херметизирани цистерни от устойчиви материали.

Синтетичната солна киселина се получава чрез абсорбцията на хлороводород, образуван при взаимодействието на електролитен хлор и водород, с вода.

Приложете метода на агрегатите за киселинна обработка на кладенци. Конструктивно това е товарно, обикновено офроуд шаси, на което са монтирани специален контейнер и помпа за високо налягане.

„Устройството SIN32 е предназначено за транспортиране и инжектиране на разтвори на инхибирана солна киселина, глинести киселини, други солни и алкални разтвори в кладенеца“, казва Юрий Конюхов, заместник-главен дизайнер на Synergy-N LLC (Перм). – Оборудвана е с трибутална помпа с прикачена скоростна кутия, задвижвана от двигателя на шасито КрАЗ-65053, Урал-4320 (-55571) или КамАЗ-43118 и е оборудвана с капацитет 5-7,5 m3 (в зависимост от използваното шаси). Контейнерът е покрит с три слоя въглеродни влакна. Хидравличната мощност на помпата е 176 kW, което позволява да се осигурят параметри на впръскване в рамките на 11-18 l/s при максимално налягане 32-50 MPa.”

АНК 40/50 (Stromneftemash LLC)

Stromneftemash LLC (Uralmash-VNIIBT Group of Companies) произвежда модела ANK 40/50 на шасито Ural-4320-1916-40. Най-високото изпускателно налягане е 50 MPa. Монтиран е резервоар с гумена облицовка с обем 7,5 m³, модернизирана помпа NTP-727A със смукателен колектор, изработен отот неръждаема стомана. Приложена е специална RTI формула, която удвоява експлоатационния живот на електрическата мрежа. Контрол върху работата на агрегата - от кабината на водача.

От 1999 г. Shadrinsk Transport Engineering Plant OJSC (Шадринск, Курганска област) произвежда агрегати за киселинна обработка на кладенци UNTs-125x32K и UNTs 125x50K на базата на шасито Ural 4320-1912-40 или KamAZ-43118. Резервоар от фибростъкло - 6 м³. В агрегатите са използвани бутални помпи PN-200K с два диаметъра на буталото - 125 mm (налягане 32 MPa) и 100 mm (50 MPa). Както пояснява Николай Зеленков (ЗАО „Уралспецмаш“, Челябинск), „уредбата е оборудвана с електронна система за мониторинг на параметрите на киселинната обработка RS-10 с възможност за запис на данни от нивомера, датчика за налягане и разходомера на електронен носител“.

UNC-125x32K (снимка ZAO Uralspetsmash)

България експлоатира и установка UC 1-160x50K (на базата на КрАЗ-65101), произведена от азербайджанската компания OJSC Azneftekhimmash. Можете също така да намерите други единици, които са прекратени (например бившия завод Strommashina, а сега Stromneftemash LLC).

Киселина, достойна за рехабилитация

„Нашата компания започна киселинна обработка на кладенци през 1997 г.“, казва Сергей Щербаков, скорошен директор на маркетинговия отдел в TPG Service Company (Мегион, Тюменска област). - Първо, след проучване на данните от експлоатацията и предишната работа по кладенците, бяха избрани най-обещаващите. На второ място, след съгласуване на списъка с кладенци, нашите специалисти подбраха материал от даденото находище и съответните пластове в хранилището на ядрото. Според свойствата на основния материал бяха избрани и приготвени 3-4 вида най-ефективни киселинни състави (основата бешеметанол) и приблизително определя очаквания резултат от прилагането им във всяко съоръжение.

AKOS1-53215 с ремарке (произведено от Strommashina Plant LLC)

Обработихме общо 18 кладенци (основно в юрски образувания) и резултатът надмина всички очаквания. Само две от тях получиха 20% увеличение на дебита, а 120-410% за всички останали. Такъв растеж се постига благодарение на индивидуален подход (състав на активния реагент, време за реакция, техника и степен на пречистване на формацията) към всяка ямка. Значителна роля изигра фактът, че във всички кладенци бяха използвани струйни помпи, което ни позволи да спазваме работния график с точност до няколко минути, да изпомпваме реагенти в резервоара, без да инжектираме излишна вода или работна течност, което е много важно. И също така да се избере инжектираната течност и продуктите на реакцията в необходимия обем и с ясно изразена депресия, ако е необходимо, повторно третиране без повдигане на инструмента, контрол на интервалите и местата на вливане.

Уви, през последните години интересът към технологията сред българските маслопроизводители значително намаля. Преди няколко години се появиха сервизни компании, които обявиха, че техните методи за обработка с киселина са панацея за замърсяване с BHP. Но огромното мнозинство от тях работеха според научен модел, без нито научна основа, нито балансиран подход към извършването на работа. Поради това много често не само резултатът не се постига, но и състоянието на кладенеца се влошава. В резултат на това обемът на прилагане на технологията в петролните компании падна няколко пъти (особено в Западен Сибир). Сега тези сервизни компании, които са постигнали успех, остават на пазара и те ще трябва да възстановят обработката с киселина като ефективен метод за възстановяване на производството на кладенци. Нови възможности в този смисъл се откриват във връзка с кризатаограничения за изграждането на нови кладенци и желанието на петролните компании да увеличат максимално използването на старите средства с минимални разходи.

За анализ на българския пазар на инхибитори на корозията вижте доклада на Академията за индустриални пазарни изследвания«Пазарът на инхибитори на корозията в производството на нефт".