Класификация на заварките и съединенията

Ефективността и качеството на работата зависи от наличието на необходимите инструменти, материали и умения. Познаването на теорията също значително влияе върху успеха във всеки бизнес, независимо в каква посока е той. Заваряването се счита за едно от най-често срещаните.

Този вид дейност изисква материал, оборудване, трудов опит, както и теоретични познания. След като усвои необходимата информация, човек получава представа какво е шев, каква класификация на заварките съществува и как да избере най-добрия вариант за свързване на различни метални изделия.

Какво е заваръчен шев?

По време на заваряването в процеса участват три метални секции: две парчета желязо се закрепват заедно с помощта на третата, която е електродът. На кръстовището на металните части един с друг възниква термичен процес, образуващ шев. По този начин шевът е част от метална конструкция, получена в резултат на излагане на разтопено и втвърдено желязо.

Всеки метал може да бъде свързан чрез заваряване. Те имат свои собствени структурни характеристики, според които се избира определен тип закрепване. Класификацията на заваръчните шевове се извършва в зависимост от вида на сцеплението, материала и други параметри. Всяка връзка има свои собствени инструкции и собствен ред на изпълнение.

Има класификация на заваръчните шевове по дължина. В зависимост от размера, заваръчните шевове са:

- Къс. Размерът не надвишава 30 см. Такъв шев се появява в резултат на заваряване, извършено в една посока от самото начало до края.

- Среден. Дължина на шева - от 30 см до 1 метър. Тези шевове са заварени от средата към краищата. Идеален за тяхметод на обратна стъпка. Същността му се състои в това, че целият шев е разделен на няколко секции, които се редуват чрез заваряване. Всеки от тези сегменти е с дължина от 10 до 30 см.

- Дълъг (над един метър). Те са заварени по същия начин като средните шевове, с единствената разлика, че броят на секциите тук ще бъде по-голям.

Видове заварени съединения

Класификацията на заваръчните шевове се извършва и според вида на закрепването. Има четири вида връзки:

- задник;

- тениска;

- припокриване;

- ъглова.

Най-често срещаният тип

При челно залепване се взема предвид дебелината на продукта. Това ви позволява да спестите значителна част от материала.

Задният съединител се счита за най-популярен. Това се дължи на факта, че този процес на заваряване е най-бързият и икономичен.

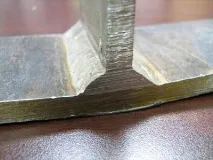

Т-образно заваряване. Характеристики и препоръки

Този тип съединител се характеризира с Т-образно свързване на метални продукти. Както при челното залепване, специално внимание се обръща на дебелината на метала, в зависимост от това шевовете са едностранни и двустранни.

Когато прилагате този тип съединител, трябва да се придържате към следните препоръки:

- При извършване на Т-образно заваряване при съединяване на два продукта с различна дебелина е необходимо заваръчната горелка да се държи под ъгъл от 60 градуса спрямо по-дебелия продукт.

- Заваръчните работи могат да бъдат улеснени чрез поставяне на конструкцията "в лодката". Тази позиция на детайла ще изключи подрязвания, липсващи недостатъчно изпечени участъци, които се считат за най-честите дефекти за този тип адхезия.

- Ако едно преминаване на заваръчната горелка се окаже неефективно, тъй катодефектните зони остават, те трябва да бъдат заварени чрез вибриране на заваръчните електроди.

- При Т-образно съединение едностранното заваряване също може да бъде ограничено. За да направите това, трябва да използвате заваръчното оборудване Oineo Tronic Pulse, което позволява варене на RW.

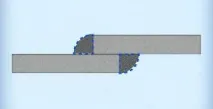

Заваряване на припокриване

Принципът на този тип връзка е двустранното заваряване на продукти, чиято дебелина е не повече от 1 см. Това заваряване се използва в случаите, когато е необходимо да се предотврати навлизането на влага в пролуката между стоманените листове. В резултат на тази работа се образуват два шева. Този тип заваряване се счита за дълъг и неикономичен, тъй като за работа са необходими повече материали.

Ъглов захват

Този тип заваряване се използва за свързване на метални продукти в перпендикулярно положение един на друг. В зависимост от дебелината на листовете, ъгловото заваряване се характеризира с наличието или липсата на скосени ръбове. Ако е необходимо, този тип връзка се извършва от вътрешната страна на продукта.

Заварени форми

Класификацията на заваръчните шевове според формата на външната повърхност определя три вида:

- Апартамент. Те са ефективни при динамични и редуващи се натоварвания, тъй като тези шевове (като вдлъбнати) нямат концентрация на напрежение, която може да причини резки спадове и да разруши заваръчната връзка.

- Вдлъбнат. За приемлива се счита вдлъбнатината на заваръчния шев, която не надвишава 0,3 см. В противен случай вдлъбнатината на заваръчния шев се счита за прекомерна и се счита за дефект. Нивото на вдлъбнатина се измерва в областта, където има най-голямо отклонение.

- Повдигнати шевове. Те възникват в резултат на натрупването на голямо количество втвърден метал и се считат за неикономични. Но в същото времеизпъкналата заварка е по-ефективна при статично натоварване от плоската или вдлъбната заварка. Индексът на изпъкналост е разстоянието от повърхността на основния метал до точката на най-голяма изпъкналост. Издутини, които не надвишават 0,2 cm за долно заваряване и не повече от 0,3 cm за заваряване, направено в други позиции, се считат за стандартни.

Класификация на заварките по разположение в пространството

Според критерия за разположение в пространството има четири вида заварки, всеки от които има свои собствени характеристики и препоръки за заваряване:

- долни шевове. В технически аспект те се считат за най-простите. Заваряването на долните шевове се извършва върху равна повърхност в позиция отдолу. Този процес се характеризира с висока ефективност и качество. Това се дължи на по-удобните условия за заварчика. Разтопеният метал се насочва от теглото си в заварен басейн, разположен в хоризонтално положение. Лесно е да се проследи готвенето на долните шевове. Работата става бързо.

- хоризонтални шевове. Заваряването е малко по-трудно. Проблемът е, че разтопеният метал под въздействието на теглото си се стича към долните ръбове. Това може да доведе до подрязвания в горния ръб.

- вертикални шевове. Те са резултат от фуги на метални изделия, поставени във вертикална равнина.

- Таванни шевове. Това заваряване се счита за най-трудно и отговорно. Характеризира се с минимален комфорт. По време на процеса на заваряване се затруднява отделянето на шлаки и газове. Не всеки може да се справи с този бизнес, необходим е много опит, тъй като не е лесно да поддържате шлаката да пада върху лицето ви по време на работа. Важно е да се спазва качеството и здравината на връзката.

Как се идентифицират заварките и ставите?

Класификацията и обозначаването на заваръчните шевове се извършва с помощта на специални икони, линии и надписи. Те се поставят върху монтажния чертеж и върху самата конструкция. Класификацията на заварени съединения и шевове е посочена съгласно регулаторния документ, като се използват специални линии, които могат да бъдат плътни или прекъснати. Видимите заварки са обозначени с плътни линии, а невидимите с прекъснати линии.

Символите на шева се поставят на рафта от таблото (ако шевът е разположен на лицевата част). Или, обратно, под рафта, ако шевът е поставен от обратната страна. С помощта на икони се посочва класификацията на заваръчните шевове, тяхното прекъсване и разположението на сегментите за заваряване.

До основните икони има допълнителни. Те съдържат подкрепяща информация:

- при отстраняване на армировката на заваръчния шев;

- за повърхностна обработка за плавен преход към основния метал и предотвратяване на провисвания и неравности;

- за линията, по която е направен шевът (независимо дали е затворен).

За идентични дизайни и продукти от същия GOST са предоставени стандартни символи и технически изисквания. Ако в структурата има идентични шевове, тогава е по-добре да им дадете серийни номера и да ги разделите на групи, на които също са присвоени номера за удобство. Цялата информация за броя на групите и шевовете трябва да бъде посочена в регулаторния документ.

позиция на шева

Класификацията на заваръчните шевове се основава на позицията на заваръчния шев. Те са:

- Едностранно. Те се образуват в резултат на заваряване на листове, чиято дебелина не надвишава 0,4 cm.

- Двустранно. Възникват при двустранно заваряване на метални листове с дебелина 0,8 см. За всеки случай на свързване се препоръчва да оставите 2 ммпропуски, които осигуряват качеството на сцепление.

Възможни недостатъци

Дефекти по време на заваряване могат да възникнат поради прекомерен ток и напрежение на дъгата. Може да е и резултат от неправилна манипулация на електродите. Класификация на дефектите в заваръчните шевове според тяхното местоположение:

- Вътрешен. За тяхното идентифициране се използва техника, която се състои в контрол: неразрушаване на структурата, разрушаване напълно или частично.

- На открито. Те лесно се идентифицират чрез външен преглед.

Поради нарушение на режима на заваряване, причинено от липса на необходим опит, недостатъчна подготвителна работа и неправилни измервания, дефектите се разделят на:

- Липса на синтез Проявява се в локалната липса на сливания между свързаните елементи. Дефектът води до увеличаване на концентрацията на напрежение и намаляване на напречното сечение на заваръчния шев. Дизайн с такъв недостатък се характеризира с намалена здравина и надеждност. Причината за липса на топене може да бъде както недостатъчна сила на тока, така и заваряване в бърз режим.

- Подрязване Дефектът се състои в локално намаляване на дебелината на основния метал. Този проблем се наблюдава близо до границите на заваръчните шевове.

- Изгоря. Дефектът изглежда като кухина в заваръчния шев. Възниква поради изтичане на разтопен метал от заваръчната вана. Изгарянето е неприемлив дефект, трябва спешно да се коригира.

- Незапълнен кратер или падина. Това се случва поради прекъсвания на дъгата по време на подхода към края на шева.

- наплив Дефектът се проявява в изтичане на заваръчния метал върху основния метал без тяхното сливане.

Причините за дефектите могат да бъдат много различни, но те са еднакво способни да намалят якостта на сцепление, експлоатационната надеждност, точността иразвалят външния вид на продукта.