Колянов вал Уикипедия

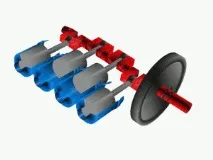

Колянов вале част (или съвкупност от части в случай на композитен вал) със сложна форма, имаща шийки за закрепване на мотовилките, от които възприема сили и ги преобразува във въртящ момент. Неразделна част от коляновия механизъм (KShM).

Съдържание

За първи път такъв важен механичен детайл като коляновия вал е описан и проектиран от средновековния учен Ал-Джазари в Османската империя през 13 век. През 1206 г. трактатът Kitab fi marifat al-hiyal al-handasiyya (Книгата на знанието за гениалните механични устройства) описва механизма на вала.

Основните елементи на коляновия вал

- Главна шийка —опората на вала, която лежи в основния лагер, разположен в картера на двигателя.

- Crankpin- опора, с която валът се свързва с биелните (има маслени канали за смазване на биелните лагери).

- Бузи— свързване на главната и биелата.

- Предната изходна част на вала(пръст) е частта от вала, върху която е монтирано зъбното колело или шайбата за отвеждане на мощност за задвижване на газоразпределителния механизъм (синхронизация) и различни спомагателни възли, системи и възли.

- Задна изходяща част на вала(опашка) - част от вала, свързана с маховика или масивното зъбно колело на основната част на задвижването.

- Противотежести- осигуряват разтоварване на основните лагери от центробежните инерционни сили от първи ред на неуравновесените маси на манивелата и долната част на мотовилката.

Материал и методи за производство на заготовки за колянови валове

Коляновите валове са изработени от въглеродни, хром-манганови, хром-никел-молибденови и други стомани, както и от специални чугуни с висока якост. Най-голямо приложение намират стоманите марки 45, 45Х, 45G2, 50G и засилно натоварени колянови валове на дизелови двигатели - 40KhNMA, 18KhNVA и др. Предимството на стоманените валове е най-високата якост, възможността за получаване на висока твърдост на шийките чрез азотиране, чугунените валове са по-евтини.

Заготовки от стоманени колянови валове със среден размер в мащабно и масово производство се правят чрез коване в затворени матрици на чукове или преси, докато процесът на получаване на заготовка преминава през няколко операции. След предварително и окончателно изковаване на коляновия вал в матрици, резецът се изрязва на преса за подрязване и се изправя горещо в матрица под чук.

Поради високите изисквания към механичната якост на вала, разположението на влакната на материала при получаване на детайла е от голямо значение, за да се избегне тяхното нарязване при последваща обработка. За това се използват печати със специални огъващи се потоци. След щамповане преди механична обработка, заготовките на валовете се подлагат на термична обработка - нормализиране - и след това отстраняване на котления камък чрез байцване или бластиране.

Лятите колянови валове обикновено се изработват от сферографитен чугун, модифициран с магнезий. Прецизно отлятите (в корпусни форми) валове имат редица предимства пред "кованите" валове, включително висока степен на използване на метала и добро амортизиране на усукващи вибрации, което често прави възможно изоставянето на външен амортисьор на върха на предния вал. В лятите заготовки могат да се получат и редица вътрешни кухини по време на отливането.

Допускът за обработка на шийките на чугунени валове е не повече от 2,5 mm на страна с отклонения в 5-7 класове на точност. По-малката флуктуация на допустимото отклонение и по-малкият начален дисбаланс влияят благоприятно върху работата на инструмента и"оборудване", особено в автоматизираното производство.

Валовете се изправят след нормализиране в горещо състояние в матрица на преса след изваждане на детайла от пещта без допълнително нагряване.

Маслените отвори в коляновите валове обикновено свързват съседни основни и биелни шийки и се пробиват. В същото време дупките в бузите са изсечени или затворени с тапи върху резбата.

Големите колянови валове, като корабните колянови валове, както и коляновите валове на двигатели с тунелен картер, са разглобяеми и закрепени заедно. Коляновите валове могат да бъдат монтирани не само на плъзгащи лагери, но и на ролкови лагери (биелни и основни лагери) и сачмени лагери (основни лагери в двигатели с ниска мощност). В тези случаи както точността на производство, така и твърдостта са предмет на по-високи изисквания. Такива валове винаги са изработени от стомана.

Обработка на колянови валове

Сложността на структурната форма на коляновия вал, неговата липса на твърдост, високите изисквания за точността на обработените повърхности предизвикват специални изисквания за избора на методи за локализиране, фиксиране и обработка на вала, както и последователността, комбинацията от операции и избора на оборудване. Основните основи на коляновия вал са опорните повърхности на основните шейки. Но не всички операции по обработка могат да ги използват като технологични. Следователно в някои случаи повърхностите на централните отвори се избират като технологични основи. Поради сравнително ниската твърдост на вала в редица операции, при обработката му в центрове, външните повърхности на предварително обработените шийки се използват като допълнителни технологични основи.

При обработка на биелни шийки, които в съответствие с изискванията на техническите спецификации трябва да иматнеобходимата ъглова координация, носещата технологична база е специално фрезовани платформи на бузите [1] . След производството коляновите валове обикновено се подлагат на динамичен балансиращ монтаж с маховик (автомобилни двигатели).

В повечето случаи коляновите валове осигуряват възможност за повторно шлайфане до ремонтен размер (обикновено 4-6 размера, преди това до 8). В този случай коляновите валове се шлифоват с въртящо се шмиргелово колело, а валът се върти около базовите оси. Разбира се, тези оси за основната и биелата не съвпадат, което налага пренареждане. При шлайфане е необходимо да се спазва центровото състояние и според инструкциите валовете след шлайфане подлежат на многократно динамично балансиране. Най-често това не се прави, тъй като ремонтираните двигатели често дават много вибрации.

При смилането е важно да се спазва формата на филетата и в никакъв случай да не се изгарят. Неправилната обработка на филета често води до разрушаване на коляновия вал.

Термична и химико-термична обработка на валове

За да се увеличи якостта и устойчивостта на износване на шийките, коляновите валове се подлагат на термична и понякога химико-термична обработка: HDTV закаляване, азотиране, закаляване на повърхностния слой (стомани с регулирана закаляване 55PP, 60PP). Получената твърдост зависи от количеството въглерод (HFC втвърдяване, обикновено не повече от 50..55 HRC) или вида на химическата обработка (азотирането дава твърдост от 60 HRC и по-висока). Дълбочината на закаления слой на шийките обикновено позволява използването на 4-6 междинни ремонтни размера на шийките на вала, азотираните валове не са шлифовани. Вероятността от ожулване на врата намалява значително с увеличаване на твърдостта.

При ремонт на колянови валове се използват и методи за пръскане, включително плазмено пръскане. В същото време твърдосттана повърхностния слой може да се повиши дори над фабричните стойности (за HDTV втвърдяване), а фабричните диаметри на шийките се възстановяват до нулев размер.

Неизправности и ремонт на колянови валове

По време на работа, поради различни причини, могат да се наблюдават следните неизправности:

- износване на вала на главните или мотовилковите шийки;

- извивам;

- разрушаването на вала;

- износване на кацащите повърхности под маховика, семеринг(а), предна предавка.

Ако шийките са износени над допустимото или леко огъване, което може да се елиминира чрез шлайфане, коляновият вал се обработва до следващия ремонтен размер. Въпреки това, за големи драскотини (например при топене на вложки с въртене), те понякога се шлайфат "през размера", т.е. 2 размера наведнъж. Всички основни шийки, както и всички биели, са шлифовани в един размер - например главните шийки могат да бъдат с 2-ри ремонтен размер, а мотовилките с 3-ти във всяка комбинация от размери. Колянови валове с търкалящи лагери и азотирани не могат да се шлифоват.

Въпреки това, армейските ръководства за полеви ремонт (двигатели на бойни превозни средства) обикновено предписват ремонти по поръчка, така че коляновите щифтове/главните шийки могат да имат различни диаметри след шлайфане и дори да нямат стандартен ремонтен размер (!). В този случай облицовките се пробиват по двойки, използват се заготовки с минимален вътрешен диаметър. Предимството е най-високата скорост на ремонт и унификация на резервни части (лайнери).

Разрушаването на вала възниква от пукнатини от умора, които понякога възникват поради изгаряне на филетата по време на смилане. Пукнатини се развиват в материал с ниско качество (влакна, неметални включвания, стада, крехкост при темпериране) или когато изчислените стойности на торсионни вибрации са превишени (грешки при проектиране, независимо принудително действие споредскорост на дизелов двигател). Счупеният вал не може да бъде ремонтиран.

Когато опорните повърхности са износени, може да се използва електрохимична обработка, плазмено или електродъгово наваряване на повърхности. Малките колянови валове може да са по-евтини за смяна в този случай.Когато се образува жлеб от масленото уплътнение, опитни майстори инсталират нов, така че да работи на друго място (например, като намалят ширината на масленото уплътнение, като го смилат, или обратното, засадят го на по-малка дълбочина). "Еднократно" решение за износване на опорната повърхност под зъбното колело може да бъде калайдисването, обикновено с предварителни многобройни повърхностни пробиви (но зъбното колело тогава е трудно или невъзможно да се премахне).