Курсова работа Изчисляване на фирма за ремонт на автомобили

Министерство на науката и образованието на Украйна

Отдел за експлоатация и ремонт на машини

по дисциплината "Технология на производството и ремонта на машините"

Изпълнява ученик гр.

1.1 Производствена структура на предприятието…………………………….…4

1.3 Изчисляване на производствената програма на ремонтното предприятие……. 9

1.3.1 Годишен фонд работно време………………………………………. 9

1.3.2 Годишен фонд за работно време …………………………………. 9

1.3.3 Годишен фонд време за работа на оборудването……………………. 10

1.3.4 Определяне на годишния обхват на работа…………………………………. 10

1.4 Изчисляване на показателите на проектирания цех………………………………..11

1.4.1 Определяне на броя на служителите………………………………. единадесет

1.4.2 Изчисляване на оборудването и работните места на ковашкия и термичния цех ... 15

1.4.3 Изчисляване на площите на производствените помещения……………. 22

1.4.4 Изчисляване на площите на административните и битови помещения………..22

1.4.5 изчисляване на площите на складовете………………………. 23

1.4.6 Изчисляване на необходимостта от енергийни ресурси……………………………………..…23

1.5 Разработване на генерален план…………………………………………. 25

1.5.2 Схема на генералния план…………………………………………………..27

1.5.3 Технологично разположение на производствените обекти……………27

2 Разработване на технологичен процес за ремонт на детайл………. 29

На съвременния етап от развитието на строителството и пътното инженерство много неотложни проблеми са повишаването на надеждността и издръжливостта на произвежданите машини и повишаването на ефективността на тяхното производство. Необходимостта от създаване на машини с по-съвършено ниво на качество при най-ниски разходи за тяхното производство поставя задачата пред машиностроителите за непрекъснато усъвършенстване на производствената технология въз основа на най-новите постижения на науката и технологиите.

Ефективността на използване и качеството на функциониране на пътно-строителните машини се определя от нивото на тяхната надеждност. Общият престой на пътностроителните машини и съоръжения при поддръжка и ремонт е значителна част от годишния фон на работното време. Загубите, свързани с осигуряването на дълготрайност и безопасност на строителните машини за периода на експлоатация, са няколко пъти по-високи от първоначалната им цена. Осигуряването на дълготрайност на машините е сложен проблем за решаване, който изисква комплекс от конструктивни, технологични и организационни мерки на всички етапи от съществуването на машината.

Паралелно с развитието на технологията на машиностроенето се усъвършенстваха технологията и организацията на ремонта на машините.

Страната ни има система за профилактика и ремонт на машини. Въвеждането на тази система осигури повишаване на производителността на машините, подобряване на тяхното техническо състояние и намаляване на времето за престой за ремонт. Въпреки това показателите за надеждност и издръжливост на машините след основен ремонт като правило са по-ниски от същите показатели на новите машини, значителна трудоемкост и цена на ремонта. За да се подобри качеството на ремонта и да се подобрят техническите и икономическите показатели на ремонтните предприятия, трябва да се стремим да доведем техническото ниво на технологията и организацията на машинното ремонтно производство до нивото на машиностроенето.

1 ПРОЕКТИРАНЕ НА АВТОРЕМОНТЕН ЗАВОД

1.1 Производствена структура на предприятието

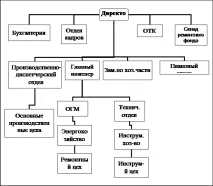

Организационната структура на такова предприятие включва управление (директор, главен инженер, заместник-директори), звена за управление на производството (отдел за производство и експедиция), служби и отделиглавен инженер (услуги на главния конструктор, главен технолог, главен механик и главен енергетик, отдел за механизация и автоматизация на производствените процеси, фабрична лаборатория), производствени отдели (счетоводен, планово-икономически отдел, технически контрол, отдел по труда и заплатите, отдел за персонала), отдели за доставки и продажби (административно-икономически отдел, отдел доставки, отдел продажби, отдел транспорт и др.), производствени отдели (основни производствени цехове или участъци). s, спомагателни производствени услуги и складове).

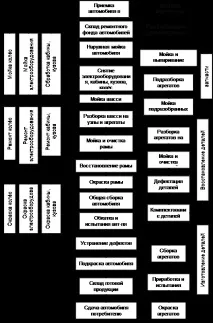

Производствените поделения на ARP са пет цеха: демонтажно-миечен, монтажен, двигателен цех, ковашки и термичен и металообработващ и механичен. По-долу е дадена диаграма на структурата за управление на ARP на фиг.1 и производствената структура на фиг.2.

Фиг.1 Структура за управление на ARP

Фиг.2 Производствена структура

1.2 Схема на KP машина

Нека разгледаме технологичния процес на CR на камион (фиг. 3). Батериите, захранващите устройства и електрическото оборудване се изваждат от приетия за ремонт автомобил и се изпращат в мястото за съхранение на ремонтния фонд. След това автомобилът се прехвърля с теглич на транспортния конвейер на поста за миене. След външно измиване автомобилът се доставя на пост за предварително разглобяване, където от него се отстраняват платформата, задните колела и седалките, прозорците, тапицерията и фитингите на кабината, както и самата кабина, както и резервоарите за гориво. Отстранените части се изпращат на съответните постове за ремонт. Следващият набор от работи: повторно измиване, източване на масло от картерите на двигателя, скоростната кутия, задния мост, механизма за управление и изпаряване на картерите с водна пара.

Колата се придвижи от конвейерапо-нататък отива към постовете за пълно разглобяване. Тук се отстранява от механизма за управление, силовия агрегат, карданните валове, предния и задния мост, окачването и задвижването на спирачната система. Всички свалени агрегати се изпращат в специализирани зони (работилници) и постове за последващ ремонт. След ремонт рамата на автомобила се измива и изпраща за ремонт.

Разгледаните групи работи съставляват първия етап от CR на автомобила - неговото разглобяване и измиване. Вторият етап е ремонтът на неговите възли и възли. На този етап се извършват: разглобяване на възела (възела), измиване и почистване на части, откриване на неизправности, възстановяване на части, които са достигнали пределно състояние, сглобяване на възела (възела), неговото тестване, работа и боядисване. Въпреки това, както се вижда от диаграмата, не всички единици на възлите изпълняват този списък от работи изцяло, което се обяснява с особеностите на обозначението на устройството на блока или блока.

След разглобяване на монтажа на възлите, външните и вътрешните повърхности на частите се измиват и почистват от такива замърсители като въглеродни отлагания, котлен камък, стара боя, продукти от корозия, отлагания на кокс и катран.

В резултат на дефекация и сортиране на части се определя възможността за тяхното последващо използване в единица или сглобка, определя се обемът и естеството на възстановителните работи и броят на новите необходими части.

Възстановяването на части е основният вид работа в ремонтното предприятие. Сглобяването на компоненти и възли, както и възстановяването на части, е най-важното условие за осигуряване на необходимото качество на ремонта при оптимални производствени разходи. Частите се доставят за сглобяване в комплекти. Комплектоването на части се извършва от комисионни отдели. Двигателите се сглобяват на производствени линии на други звена - на специализирани постове.

Тестване на агрегати и възлисе извършват, за да се провери качеството на тяхното сглобяване и съответствието на изходните характеристики с изискванията на техническото задание за ремонт, както и да се осигури предварителна работа на подвижно свързващи се части.

Боядисването на ремонтирани възли и възли се извършва, като правило, след тестване и отстраняване на дефекти преди общото сглобяване на автомобила. Платформата и кабината се боядисват веднага след реставрацията: джантите се боядисват преди монтажа (монтаж на гуми). Областта на изпитване и боядисване на възли и възли е представена на представителя на отдела за технически контрол. Ремонтираните възли и възли впоследствие се изпращат до общото събрание на автомобила чрез междинни сервизни складове или заобикаляйки ги.

Третият етап от технологичния процес на основен ремонт на автомобил е общото сглобяване. Общото сглобяване се извършва от ремонтирани възли и възли на специализирани постове или на производствени линии. След общото сглобяване автомобилът се зарежда с гориво и се предава за тестване, което е четвъртият етап от процеса на основен ремонт. Тестовете се провеждат чрез движение или на изпитвателни стендове с работещи барабани. По време на тестовете се правят необходимите настройки и се отстраняват откритите неизправности. Полеви тестови пътни условия автомобилът е подложен на измиване. Ако по време на тестването се открият неизправности, които не могат да бъдат отстранени чрез настройка, автомобилът се изпраща на поста за отстраняване на дефекти. Напълно изправен автомобил, ако е необходимо, се тонира и предава на представител на отдела за технически контрол или директно на клиента.

Фиг.3 Схема на машината КР

1.3 Изчисляване на производствената програма на ремонтното предприятие

1.3.1 Годишен фонд работно време

Номинално, за всичкиспециалитети на магазина, работно време:

Където K=365 е броят на календарните дни в годината;

B=104 - броят на почивните дни в годината;

P=8 - броят на празниците в годината;

tcm=8,2 - продължителност на работната смяна, ч;

Pr = 3 - броят на часовете, с които се съкращава работният ден по празници.

Къде е продължителността на ваканцията, дни;

β е коефициент, който отчита загубата на работно време по основателни причини.

За галванопластика и термист:

За ковач и заварчик:

Изчисленията за определяне на времевия фонд на работниците по професии в проектирания цех са обобщени в табл. 1.